Какао-напитки, растворимое какао, жидкий шоколад и производство какао

Какао-напитки, растворимое какао, жидкий шоколад и производство какао

Какао-напитки, растворимое какао, жидкий шоколад и производство какао

Какао-порошок, получаемый одним из вышеописанных методов, ароматизируют ванилином, корицей, кассией и другими специями или эфирными маслами. Добавляют также некоторое количество соли (около 0,5%), которую можно смешивать с материалами, применяемыми при алкализации.

Ароматические вещества или ванилин в порошкообразном состоянии смешивают с какао-порошком, при этом размеры их частиц не должны быть больше частиц какао-порошка. Такие порошки лучше эссенций и эфирных масел, которые могут «всплывать» на поверхность приготавливаемого напитка и больше подвержены процессам окисления (что не происходит, если они частично «заперты» в клеточной структуре какао-порошка). При правильном приготовлении из какао-порошка можно получить какао-напиток с насыщенным и приятным ароматом. Для этого какао-порошок следует растереть с добавлением небольшого количества молока или воды, после чего эту пасту заливают горячей водой или молоком и взбивают (по желанию). Другой способ приготовления подразумевает кипячение этой смеси. В последнее время благодаря удобству и быстроте приготовления стал популярным «быстрорастворимый» какао-напиток.

Кроме традиционного горячего жидкого шоколада распространение получили холодные шоколадные напитки. Их довольно трудно приготовить из обычного какао-порошка без пищевых смачивающих ингредиентов, помогающих добиться нужной степени растворения. Иногда какао-напиток производят в форме «быстрорастворимого» порошка (см. ниже).

В качестве смачивающего ингредиента применяют соевый лецитин, однако он способствует развитию посторонних ароматов. В настоящее время на рынке появились специальные виды лецитина и его заменители, которые мы рассмотрим дальше. Кроме того, в производстве молочного шоколада начали применять синтетические фосфолипиды, исключающие развитие посторонних ароматов. Для достижения максимального эффекта при добавлении лецитина им должна быть покрыта каждая частица какао-порошка. Для этого жидкий лецитин впрыскивают в измельчитель какао-жмыха. Если какао-порошок уже прошел стадию измельчения, лецитин (желательно в форме водной эмульсии) впрыскивают во вращающийся барабанный смеситель. Какао-порошок в смесителе находится в состоянии турбулентной воздушной суспензии, то есть в условиях, обеспечивающих максимальное покрытие лецитином частиц какао-порошка. Впоследствии обработанный какао- порошок высушивают.

Даже в этом случае для достижения полного смачивающего эффекта у какао- порошка с содержанием жира 22-23% может понадобиться добавление от 1,5 до 3% лецитина, что значительно превышает норму (обычно 0,5%), допустимую при производстве шоколада. Она обусловлена тем, что лецитин обладает своими, хотя и слабо выраженными, вкусо-ароматическими свойствами.

Жидкий шоколад

Жидкий шоколад

Как напиток горячий жидкий шоколад в значительной степени заменил какао- напиток. Его легко приготовить, и большинство шоколадных порошков могут использоваться для приготовления холодных напитков.

Шоколад обычно содержит 70% сахара и 30% какао-порошка. Некоторые виды такого шоколадного порошка представляют собой простые смеси с использованием вкусо-ароматических добавок, но чаще всего применяется технология тепловой обработки и агломерирования частиц сахара и какао-порошка. По мнению специалистов, она позволяет улучшить шоколадный аромат.

Один из способов приготовления жидкого шоколада состоит в кипячении сахарного сиропа до перенасыщенного состояния, после чего его быстро смешивают с какао-порошком и высушивают. Согласно другой рецептуре сначала используют только часть сахара, а его оставшуюся часть добавляют в гранулированном обеспыленном виде, эта смесь затем подвергается «инстантизации», то есть из нее получают быстрорастворимый какао-порошок.

Основной принцип «инстантизации» заключается в «скреплении» между собой частиц сахара и какао-порошка путем обработки их смеси влажным паром, который смачивает сахар до образования сиропной пленки вокруг частиц, что ведет к частичному смачиванию и последующему «склеиванию» частиц какао-порошка с частицами сахара. Здесь важен правильный выбор размеров частиц сахара, так как очень мелкий сахар препятствует хорошему смачиванию отдельных крупных частиц и вызывает их слипание в комки. После обработки паром смесь высушивают и обычно просеивают через сито с относительно крупными ячейками.

Некоторые виды жидкого шоколада содержат кроме сахара молочные ингредиенты — чаще всего это сухое обезжиренное молоко, поскольку сухие вещества цельного жирного молока сокращают срок годности шоколадного порошка при хранении. Через некоторое время молочный жир начинает придавать напитку посторонние привкусы, поэтому в некоторых рецептурах используют сухое обезжиренное молоко с наполнителями в виде растительных жиров.

Последнее представляет собой обезжиренное молоко, эмульгированное растительным жиром (например измельченным арахисовым или пальмоядровым). Его подвергают распылительной сушке как отдельно, так и с добавлением какао или сахара, и затем приводят в растворимое состояние.

В жидком шоколаде, как и в какао-порошке, присутствует дополнительный аромат, и из-за высокого содержания сахара он обычно сильнее чистого шоколадного аромата.

Смачивание быстрорастворимого какао-порошка происходит за счет капиллярных каналов в агломератах частиц, и при использовании этого метода следует убедиться, что конечный продукт сохраняет свои свойства при обычных условиях фасовки и транспортировки. Если связь между частицами слаба, то при перемещении продукта может образоваться порошок слишком тонкого помола, который ухудшает эти смачивающие свойства.

9.4. Производство какао-масла и какао-порошка

Необходимость получения какао-масла и добавления его в рецептуру шоколадных масс диктуется следующим:

– в шоколадной массе должно быть 32-34 % жира для обеспечения ее текучести и возможности формования отливкой;

– какао тертое имеет горький вкус, поэтому его необходимо смешивать с сахарной пудрой в соотношении примерно 1:2. В такой массе содержание какао-масла составляет не более 18 %, поэтому его необходимо вводить дополнительно в чистом виде.

Поэтому часть приготовленного какао тертого расходуется на приготовление шоколадных масс, а другая часть – на приготовление какао-масла. Побочным продуктом производства какао-масла является какао-порошок, который получают из твердого остатка после выпрессовывания какао-масла из какао тертого.

Какао-порошок – тонкоизмельченный продукт, изготовленный из жмыха какао, полученного при прессовании какао тертого. Производится два вида какао-порошка:

– товарный какао-порошок, который используется для приготовления напитка какао, с содержанием жира не менее 16 %;

– производственный какао-порошок для приготовления кондитерских изделий, который используют на кондитерских фабриках, с содержанием жира не более 14 %.

Какао тертое, направляемое на производство какао-порошка, должно отвечать определенным требованиям, так как целью прессования является максимальных отжим какао-масла и одновременно получение какао-порошка с высокими вкусовыми и ароматическими свойствами, высокой дисперсности и стойкости суспензии при приготовлении напитка.

Для улучшения вкусовых достоинств какао-продуктов и готовых изделий какао-крупку или какао тертое можно подвергать различной обработке: водяным паром, водой, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой, растворами щелочей и др. с последующей сушкой или обжаркой для удаления излишней влаги. Такую обработку называют препарированием или алкализацией.

При производстве какао-масла и какао-порошка наиболее эффективной и часто используемой является щелочная обработка какао-крупки или какао-по-рошка. Для щелочной обработки чаще используют водные растворы карбоната калия К2СО3 (поташа), иногда растворы бикарбоната натрия NаНСО3 (пищевой соды) или многочасовую обработку водой.

При воздействии на какао-полуфабрикаты водных растворов щелочных солей происходят физико-химические изменения: нейтрализуются кислоты, изменяются дубильные, белковые, красящие, ароматические вещества и сахара. При обработке водой растворяются некоторые летучие вещества, в частности, летучие кислоты, которые в процессе последующей сушки удаляются, в результате чего облагораживается вкус продукта.

Водно-щелочная или водная обработка способствует образованию сольватных (гидратных) мономолекулярных слоев на гидрофобных молекулах какао, что повышает стойкость суспензии какао-напитка. Щелочная обработка также способствует образованию солей жирных кислот, которые обладают эмульгирующими свойствами и способствуют получению стойкой суспензии напитка какао (напиток какао не должен расслаиваться в течение 2-х мин).

Обработку какао-крупки проводят в оборудовании с обогревом и перемешиванием периодическим способом (в миксмашинах, темперирующих машинах, цилиндрических обжарочных аппаратах, сушилках шахтного типа и др.) или непрерывным способом (на специальных установках, включающих оборудование для перемешивания, нагревания и сушки).

Какао-крупку нагревают до температуры 80-85 °С и обрабатывают не менее одного часа. Влажность какао-крупки при этом увеличивается до 20-25 %. Затем крупку направляют на сушку для удаления избыточной влаги. Сушка крупки осуществляется при температуре не более 120 °С в течение одного часа до конечной влажности 1,5-2 %.

Какао тертое обрабатывают в аппаратах с обогревом, перемешиванием, снабженных установками для работы под вакуумом (вакуум-коншах, вакуум-мик-сах и др.) для удаления влаги из какао тертого.

Какао тертое нагревают до температуры 85-90 °С при перемешивании, а затем в разогретое какао тертое заливают раствор поташа или двууглекислой соды. Влажность какао тертого увеличивается, и резко возрастает его вязкость. Через один час обработки включают вакуум и перемешивают в течение 5-6 часов до влажности не более 1,5 %.

После обработки какао тертое должно иметь рН не более 7,2 и температуру 80-90 °С.

Получение какао-масла осуществляют прессованием предварительно разогретого какао тертого на гидравлических прессах.

Термическая обработка (нагрев) какао тертого при температуре 90-110 °С в течение 25-35 мин перед прессованием позволяет снизить вязкость и влажность какао тертого, увеличить его выход и сократить цикл прессования, а также улучшить вкусовые и ароматические свойства какао тертого и какао-порошка.

Прессование какао тертого в основном осуществляют на гидропрессовых установках горизонтального типа, которые имеют ряд преимуществ: большую производительность, короткий рабочий цикл, механическую загрузку, простоту в обслуживании, высокое конечное давление, которое позволяет повысить выход какао-масла.

Факторы, влияющие на выход какао-масла, можно разделить на две группы: конструкцию прессов, технологические факторы. К технологическим факторам относятся: содержание какао-масла в какао тертом, вязкость и влажность какао тертого, степень измельчения (дисперсность) какао тертого.

Получение какао-порошка включает дробление какао-жмыха, измельчение и охлаждение, фасовку и упаковку какао-порошка.

После прессования какао-масла образуется твердый остаток – какао-жмых, качество которого зависит от температуры прессования, содержания влаги и жира. Выгруженный из прессов жмых имеет диаметр до 45 см и массу 8-12 кг. Для повышения эффективности его измельчения до какао-порошка жмых предварительно охлаждают до 35-40 °С и дробят на куски размером 2-3 см. Куски раздробленного жмыха подают на измельчение. Для измельчения используют различное оборудование: бесситовые дезинтеграторные установки, какаоразмольные агрегаты, дробильно-просеивающие установки и др.

Товарный какао-порошок содержит не более 6 % влаги, не менее 16 % жира, дисперсность не менее 90 % и должен иметь слабощелочную реакцию среды – рН не более 9,0 (при обработке щелочами) и рН не более 6,0 (без обработки щелочами).

Заменители масла какао. В связи с тем, что больше половины перерабатываемых какао-бобов используют для получения какао-масла, поиски жира, способного заменить какао-масло в производстве кондитерских изделий, являются очень важными.

Основная трудность в поисках жиров-заменителей какао-масла состоит в том, чтобы этот жир в смеси с какао-маслом (содержащимся в какао тертом) в тех или иных соотношениях имел бы физико-химические свойства, присущие какао-маслу (твердость, хрупкость, температуру плавления и застывания). Однако ни один из известных в настоящее время натуральных или искусственных жиров такими свойствами не обладает.

Различают эквиваленты и улучшители какао-масла. Эквиваленты (СВЕ) содержат то же количество твердых фракций, что и какао-масло, и обеспечивают твердость, вкусовые качества и внешний вид шоколада. Улучшители (CBI) содержат большое число твердых фракций. Однако большинство жиров-заме-нителей в сплаве с какао-маслом образуют более низкоплавкую и мягкую смесь, чем каждый жир в отдельности.

Технологическая схема производства какао-порошка

7. Спецификация оборудования, входящего в состав линии производства какао-порошка

Наиболее совершенными являются какао размольные агрегаты с воздушной сепарацией.

- 1-расходный бункер

- 2-конвеер

- 3-автоматические весы

- 4- бункер-питатель

- 5- очистительно-сортировочная машина

- 6- магнитный уловитель

- 7-промежуточный бункер

- 8-питатель

- 9-обжарочный аппарат

- 10-нория

- 11- дробильно-очистительно-сортировочная машина

- 12-циклон

- 13-расходный бункер

- 14-ударно-штифтовая мельница, дисковая мельница 75.

- 16-насос

- 17,77-шариковая мельница

- 18-темперирующий сборник

- 19,35-сборник

- 20- машина, для оклеивания целлофаном

На рис.1 показана машинно-аппаратурная схема линии производства плиточного шоколада и какао-порошка

Устройство и принцип действия линии. Какао-бобы выгружают из расходных бункеров 1 и передают конвейером 2 на взвешивание автоматическими весами 3. Далее через бункер-питатель 4 бобы поступают в очистительно-сортировочную машину 5. В ней какао-бобы очищаются от посторонних примесей и сортируются по размерам.

В зависимости от качества исходного сырья получают в среднем 97 % полноценных какао-бобов, до 2,7 % раздробленных и сдвоенных бобов, а также 0,3. 1,0 % неиспользуемых отходов (крошка, песок, пыль и др.). Отсортированные какао-бобы выгружают из машины 5 через магнитный уловитель и норией 6 подают в промежуточный бункер 7 для передачи на термическую обработку. Дробленые и сдвоенные какао-бобы накапливают в отдельных бункерах, чтобы обеспечить в дальнейшем специальные режимы их термической обработки.

Описание машинно-аппаратурной схемы производства какао-порошка

В обжарочный аппарат 9 какао-бобы подаются питателем 8 из бункера 7. Термическая обработка бобов заключается в их обжаривании горячим воздухом температурой 130. 180 °С, но температура самих бобов должна быть не выше 125 °С. При таком температурном режиме влажность какао-бобов уменьшается от 6. 8 до 2,5. 3,0 %, увеличивается хрупкость ядра и оболочки (какао веллы), отделяется какао велла от ядра. В результате обжаривания бобов появляются ароматообразующие вещества, удаляются неприятные летучие кислоты и происходят другие химические изменения, определяющие цвет, вкус и аромат какао-бобов. Обжаривание различных по размеру и форме какао-бобов и их частей требует разной продолжительности их обработки.

Обжаренные какао-бобы в аппарате 9 подвергаются быстрому охлаждению до температуры 25.. .30 °С, что увеличивает хрупкость бобов, снижает окисление какао-масла и препятствует диффузии масла в какао веллу.

Далее бобы норией 10 загружаются в дробильно-очистительно-сортировочную машину 11, в которой они дробятся на кусочки размером от 0,75 до 8 мм. Дробленая смесь состоит из кусочков ядра — какао-крупки и какао веллы. Дробленую смесь делят на ситах на несколько фракций для более полного отделения крупки от какао веллы. Крупка и какао велла одинакового размера имеют разную парусность, определяемую скоростью воздуха, при которой частицы витают. Поэтому в аспирационных каналах машины 11 при помощи воздушного потока от крупки отвеивается какао велла. Во фракциях с мелкими размерами крупки и какао веллы парусности близки, поэтому полного разделения трудно достигнуть. В них менее полно отделяется какао велла. Выход какао-крупки должен составлять не менее 87 % обжаренных какао-бобов.

Из машины 11 какао велла поступает в циклон 12, после отделения от воздуха она выгружается в мешки и отправляется на утилизацию. Какао-крупка пневмотранспортером подается через магнитный сепаратор в расходный бункер 13. Из него крупку используют для производства какао тертого.

Клетки какао-бобов содержат какао-масло, белковые вещества и крахмальные зерна. Клетки имеют размеры в пределах 23.. .40 мкм, толщина стенок клеток 12 мкм. Получение какао тертого заключается в таком измельчении какао-крупки, чтобы разрушить клеточные стенки и высвободить содержащееся в клетках какао-масло.

Какао-крупка последовательно измельчается на трех мельницах: ударно-штифтовой 14, дисковой 75 и шариковой 7 7. В мельнице 14 крупка подвергается предварительному измельчению и поступает на истирание между дисками мельницы 75. В ней получается грубодисперсное какао тертое, которое насосом 16 нагнетается в шариковую мельницу 17 для тонкого измельчения. Готовая тертая масса собирается в темперирующем сборнике 18, из которого может перекачиваться насосом либо в сборник 35 для получения какао-масла и какао-порошка, либо в сборник 19 для производства шоколада.

Какао тертое, предназначенное для получения какао-масла, хранится в темперирующем сборнике 35 при температуре 85.. .90 °С в течение не менее 8 ч. В результате многочасового вымешивания и нагревания влажность какао тертого снижается до 1,5 %, уменьшается его вязкость и облегчается отделение какао-масла.

Из сборника 35 какао тертое насосом перекачивается в дозирующую емкость 34, из которой по трубопроводам с обратными клапанами какао тертое поступает в рабочие камеры 33 гидравлического пресса 32. Прессование ведут при температуре какао тертого 90. 95 °С. Продолжительность прессования от 15 до 20 мин при повышении давления в конце прессования до 35.. .45 МПа. Если очень быстро сжимать какао тертое, то масло не успеет стечь через капилляры между твердыми частицами до их закупоривания и его выход уменьшается.

Из рабочих камер 33 масло выдавливается через фильтрующие элементы и трубопроводы в емкость 57 с весами 36. По показаниям весов судят о количестве отжатого масла и завершении цикла прессования. Затем какао-масло перекачивают в фильтр 38, а из него в сборник 44.

Твердый остаток, образующийся после прессования и называемый какао-жмыхом, представляет собой диски массой 8. 10 кг, диаметром 450.. .550 мм и толщиной 40.. .45 мм, количество которых зависит от количества рабочих камер пресса. В жмыхе остается 10,5. 17 % жира. При разгрузке пресса 32 диски из жмыха падают под пресс на ленточный конвейер 31, снабженный воздушным охлаждением. Он подает диски в жмыходробилку 30, в которой их дробят на куски размером с грецкий орех.

Далее куски жмыха шнеком 29 и норией 28 подаются через магнитный сепаратор в штифтовую мельницу 2 7. При измельчении получается горячий порошок температурой до 110 °С, который воздухом подается в теплообменный аппарат 26, представляющий собой трубу в трубе со шнеком внутри. В кольцевом пространстве между трубами течет раствор хлорида кальция температурой 14°С. В теплообменнике порошок охлаждается до 16 °С. Далее порошок отделяется от воздуха в циклоне 25 и шнеком 24 подается в классификатор 23, и после отделения в нем крупных частиц поступает в сборник 22. Из последнего какао-порошок поступает в машину 21 для фасования в картонные коробки, которые затем оклеиваются целлофаном в машине 20. Из нее коробки с какао-порошком транспортируются в экспедицию для упаковки в торговую тару и отправки потребителям

Производство какао-порошка

Какао-порошок представляет собой тонко измельченный порошкообразный продукт, полученный дроблением и измельчением какао-жмыха — отхода при выделении какао-масла из тертого какао при прессовании.

Различают какао-порошок товарный и производственный, препарированный и непрепарированный. Они различаются по содержанию жира, дисперсности, кислотности, стойкости получаемого напитка, вкусовым и ароматическим качествам, цвету. Товарный какао-порошок используется для приготовления напитка. Он содержит больше жира — какао-масла, имеет лучшую дисперсность, вкус и аромат.

Технология приготовления какао-порошка включает: дробление какао-жмыха после его охлаждения от 90 до 35 —30 °С, гидрообработку,измельчение, упаковывание, маркирование, транспортирование и хранение. Подученный в прессе жмых имеет форму блоков диаметром 400 — 450 мм, толщиной 50 — 60 мм и массой 8—12 кг. В целях получения высокодисперсного какао- порошка предварительно производится грубое дробление жмыха (куски размером20 — 30 мм) на жмыходробилках 95/1, 95/2, ROPи др. Какао-жмыхпосле прессования тертого какао имеет влажность 2,5- 3,5 %. Равновесная влажность какао-порошка составляет 5 — 7,5%,что соответствует стандарту. В целях сокращения потерь сухих веществ при производстве какао-порошка за счет пониженной влажности какао-жмыха проводится гидрообработка последнего. В дробленый какао-жмых вводится определенное количество воды расчета потерь влаги и оптимальной влажности готового какао- порошка. Для улучшения аромата какао-порошка в раздробленныйжмых добавляют рецептурное количество ванилина (40 г на1 т). Предварительно ванилин смешивают с какао-порошком. Из полученного дробленого жмыха, обладающего необходимой влажностью, получают мелкодиспергированный порошок на бесситовых дезинтеграторных установках различных зарубежных фирм. Одной из них является установка швейцарской фирмы «Шоненбергер» (рис. 5.6). В дезинтеграторе имеется два диска, на поверхности которых укреплены штифты. Один из дисков неподвижен, второй вращается с частотой 5 550 мин -1 . Поступающий через дозатор дробленый жмых мгновенно измельчается в порошок за счет ударения о штифты и о рифленую поверхность дезинтегратора. Порошок проходит через трубчатый охладитель длиной более 300 м и быстро охлаждается до температуры 16— 14°С. Трубы охлаждаются раствором хлористого кальция. Далее порошок в сепараторе разделяется на мелкие и крупные частицы. Мелкие оседают в циклоне и шнеком транспортируются на участок разгрузки. Крупные направляются на повторное измельчение в дезинтегратор. Управление работой машин агрегатов осуществляется с пульта. Температура воздуха в помещении, где расположены какао раз мольные агрегаты, должна поддерживаться на уровне 8— 12 °С при относительной влажности воздуха не более 65 %. Необходимость создания таких условий вызванатем, что при измельчении порошок от трения нагревается и какао-масло плавится. В условиях повышенной температуры какао-масло застывает медленнее и цвет какао-порошка становится тускло-серым. Чтобы получить какао-порошок красивого красновато-коричневого цвета, его надо быстро охладить в потоке холодного воздуха, а затем отделить полученный порошок от воздуха. Одновременно какао-порошок приобретает пышность.

Товарный какао-порошок должен обладать высокими вкусовыми и ароматическими свойствами, высокой дисперсностью и стойкостью суспензии при приготовлении напитка. В целях формирования этих качеств в товарном какао-порошке какао-крупку или тертое какао подвергают обработке водно-щелочными реагентами (поташ К2СО3, двууглекислый калий КНСО3,карбонат натрия Na2CO3, гидрокарбонат натрия NaHCO, углекислый аммоний и др.). Этот процесс называется алкализацией, а какао-порошок, прошедший такую обработку, — препарированным. Непрепарированный какао-порошок имеет слабокислую реакцию, препарированный — слабощелочную реакцию. При щелочной обработке крупки происходит дезодорация, инактивация ферментов, если они находятся в активной форме, в определенной степени происходит стерилизация продукта, что повышает пищевую без- : опасность продукта. Одновременно улучшаются вкусовые и ароматические качества. Цвет меняется от светло- до красно-коричневого. Причиной усиления окраски являются: конденсация дубильных веществ с образованием темноокрашенных продуктов реакции — флобафенов, образование темноокрашенных продуктов сахароаминной реакции — меланоидинов.

Для щелочной обработки какао-крупки используют автоматизированные установки типа РТА фирмы «Карле и Монтанари» (Италия). Процесс обработки какао-крупки производится в трех емкостях, в которые через дозаторы подаются крупка, вода и щелочной раствор. Наилучшие показатели получены при использовании’ растворов поташа (I % к массе продукта).

Какао-крупку обрабатывают при непрерывном перемешивании 40 — 60 мин при температуре 80 — 85 С. Она поглощает раствор и набухает.Частично происходит процесс томления. Процесс препарирования осуществляется в автоматическом режиме и заканчивается по достижении заданного показателя рН среды. Прошедшая обработку крупка имеет высокую влажность — 12—22%. Поэтому ее необходимо подсушить для уменьшения влажности на 5 %. Далее подсушивание продолжается в сушилках в течение 1—1,5 ч при температуре около 120°С. Конечная влажность крупки должна составлять 1,5 — 2%. Охлажденная до 40 — 30 С крупка направляется на дальнейшую переработку в тертое какао (рис. 5.7).

Щелочная обработка какао-крупки может быть осуществлена в одну стадию в цилиндрическом обжарочном аппарате большой вместимости. Способ разработан фирмой «Барт» (Германия). Щелочной обработке можно подвергать тертое какао в вакуум-кон-шах. Вакуум-конши заполняются тертым какао, нагретым до температуры 80 — 90 °С, затем вводится приготовленный водный раствор поташа температурой 80 °С. В процессе препарирования масса непрерывно перемешивается и аэрируется. Обработка длится 5 — 8 ч, сначала при нормальном давлении, а затем при пониженном до получения продукта с рН 7. В процессе обработки идет удаление влаги, иполучаемый продукт достигает содержания штаги 1,5 – 2%.

|

Вместо водно-щелочной обработки может применяться многочасовая обработка водой. Для интенсивной обработки какао используют пленочный аппарат фирмы «Петцольд» (Германия). В аппарате одновременно осуществляются перемешивание, нагрев в тонкомслое и активное вентилирование нагретым воздухом, что приводит к удалению влаги, летучих кислот и активизирует физико-химические процессы. Если в какао содержится много летучих кислот, добавляется вода. При щелочной обработке какао-крупки и тертого какао протекает нежелательный процесс омыления триглицеридов и жирных кислот какао-масла. Для его ослабления уменьшают количествовлаги, вводимой с щелочными реагентами, снижают температуру щелочной обработки (не выше 100 °С), сокращают длительность щелочной обработки. Из препарированных какао-продуктов получают товарный какао-порошок, предназначенный для приготовления напитков, достаточно стойких и не дающих осадка в процессе использования.

Товарный какао-порошок фасуют на автоматах в коробки (пачки)прямоугольной формы по 100, 200, 250 г. Упаковка состоит, из внутреннего пакета из пергамента и наружной этикетки, складываемой автоматом в коробку. Дозирование какао-порошка осуществляется с помощью объемного дозатора, после этого масса каждойпорции контролируется специальным весовым устройством. Имеетсятакже специальный механизм, предназначенный для уплотнения содержимого пакета. Коробки с какао-порошком заклеиваютсяи закрываются специальным механизмом. Готовые коробки вручную снимаются и укладываются в тару (фанерные ящики или короба из гофрированного картона).

Производственный какао-порошокшироко используется в кондитерской промышленности для приготовления шоколадной и ; ; кондитерской глазури, впроизводстве конфет, карамели, начинок, а также в хлебопечении. По органолептическим и физико- химическим показателям производственный какао-порошок должен соответствовать ОСТу. Он должен иметь вкус и аромат, свойственный данному продукту, без посторонних вкусов и запахов. Цвет порошка — от светло- до темно-коричневого, Массовая доля влаги не должна превышать 7,57с, массовая доля жира — не более 12 %,степень измельчения — остаток на шелковом сите № 23 или на металлическом сите № 0315 — не более 3 %. В какао-порошке регламентированы массовая доля золы, не растворимой в 10%-номрастворе соляной кислоты (не более0,2%), и наличие ферропримесей, извлекаемых магнитом (не более3 мг на 1 кг продукта). Размер отдельных частиц при этом не более 0,3 мм.

Производственный какао-порошок упаковывают в плотные непропитанные бумажные мешки с последующей упаковкой в льно-джуто-кенафные мешки массой не более 5 кг. При внутригородских перевозках упаковывают в бумажные мешки без последующей упаковки в тару. Транспортная маркировка предусматривает нанесение манипуляционных знаков «Боится сырости», «Боится нагрева». Аналогичная маркировка должна быть на всех видах кондитерских изделий.

К условиям хранения предъявляются требования, аналогичные условиям хранения другой кондитерской продукции. Температура (18±3) °С, относительная влажность воздуха не более 75 %. Срок хранения товарного какао-порошка при соблюдении необходимых условий хранения — 6 мес. со дня выработки в картонных коробках, 1 год в жестяных коробках. Срок хранения производственного какао-порошка, упакованного в мешки и уложенного на стеллажи штабелями, — 6 мес. со дня выработки.

Кроме какао-порошка кондитерские предприятия вырабатывают какао-напитки по ОСТу, Какао-напитки изготовляют из какао-порошка, сахара с добавлением вкусовых и ароматических веществ. По внешнему виду это порошок или гранулы от светло- до темно-коричневого цвета. Вкус и аромат — свойственные какао-напитку, без посторонних привкусов и запахов. По микробиологическим показателям, содержанию токсичных элементов, афлатоксина В1 и остаточному содержанию пестицидов какао-напитки должны соответствовать требованиям отраслевого стандарта (ОСТ).

Дата добавления: 2015-06-04 ; Просмотров: 3091 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

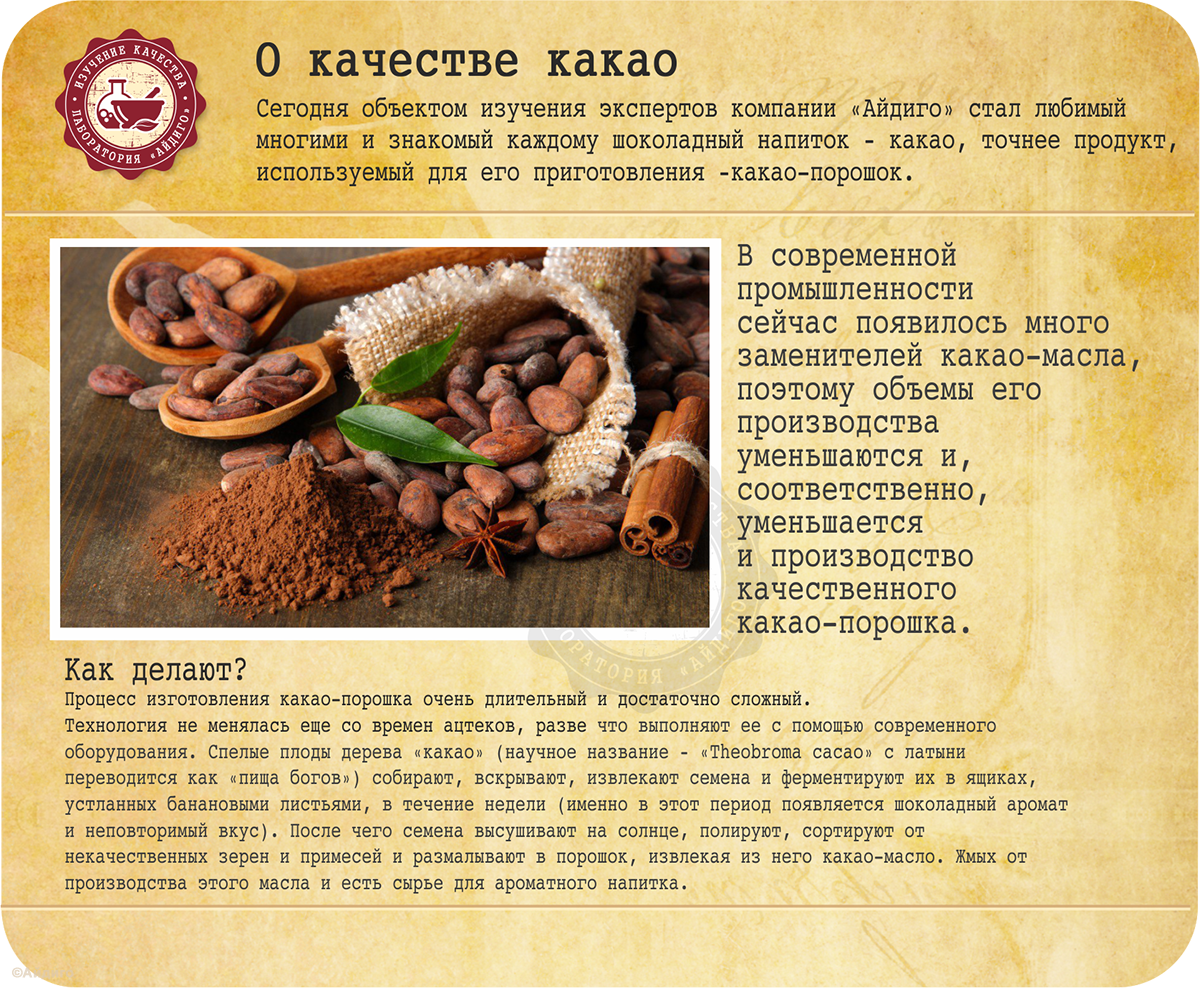

О качестве какао

В современной промышленности сейчас появилось много заменителей какао-масла, поэтому объемы его производства уменьшаются и, соответственно, уменьшается и производство качественного какао-порошка.

Виды какао-порошка

В зависимости от способа обработки получают какао-порошок двух видов: натуральный какао-порошок, который варят для получения вкусного напитка; и какао-порошок производственный, применяемый для приготовления различных кондитерских изделий и какао-напитков, готовящихся обычным разведением продукта кипятком или молоком, т.е. без варки.

Первый вид – это полностью натуральный продукт, который содержит огромное количество полезных веществ, обладает великолепными вкусовыми свойствами и пользой для организма человека.

Второй, более «современный» (быстрорастворимый) вариант получают путем обработки какао-порошка углекисло-щелочными соединениями «алкали» (от арабского названия). Алкализованный какао порошок имеет более насыщенный цвет, но теряет большую часть полезных веществ, а для сохранения вкусо-ароматических свойств в него часто добавляют различные синтетические добавки.

Как и какой какао-порошок выбрать?

Основные органолептические и физико-химические характеристики какао порошка описаны в ГОСТ 108-2014. А именно:

Качественный какао-порошок должен быть от светло-коричневого до темно-коричневого цвета, не допускается серый оттенок и тусклый цвет.

Должна быть мелкой, однородной, без комков. При растирании между пальцами порошок не должен давать ощущения крупинок, но должен оставлять ощущение жирности на пальцах

Очень важный показатель. Он должен напоминать шоколад, мгновенно вызывая в воображении знакомый образ любимого напитка. Посторонних и нехарактерных запахов быть не должно.

Шоколадный, с легкой горчинкой.

Теперь попробуем на практике разобраться в том, есть ли разница между какао порошками и насколько она велика. Наш эксперимент будет построен на сравнительном анализе 8 образцов какао – порошка разных производителей.

Внешний вид: характерные для какао текстуру и цвет имеют три образца: 4, 6 и 8. Тусклый цвет и крупинчатую, более крупную структуру имеют образцы 1,2,3,5,7

Аромат: шоколадным теплым ароматом без посторонних нот обладают образцы 3, 4, 5, 6 и 8. Нехарактерный аромат с посторонними кондитерскими или молочными нотами имеют образцы 1,2 и 7.

Тусклый цвет, неровная структура и нетипичность запаха могут быть обусловлены наличием примесей какаовеллы (шелуха от семян какао-бобов) или кэроба в порошке, которые дают более темный, но тусклый цвет и не обладают характерным вкусом и ароматом.

Для оценки полноты вкуса и аромата мы приготовили из всех образцов какао-напиток по единой рецептуре: на 200 г напитка взяли по 1 ст. ложке порошка, развели в небольшом количестве горячего молока, после перемешивания залили оставшимся молоком и довели до кипения.

В заваренном виде очень просто оценить вкус напитка – качественный какао-порошок обладает приятным вкусом темного шоколада, с легкой горчинкой, он полный, «плотный», обволакивающий. Такими качествами из представленных образцов смогли похвастаться всего два: 4 и 6 образцы.

Образец 5 имеет во вкусе ощутимую кислинку, сам напиток получился недостаточно жирным.

Образец 8 оказался алкализованным какао-порошком, так как мгновенно растворился в воде, дал самый темный оттенок и приятный шоколадный аромат, но при этом в заваренном виде появился солено-горький, щелочной привкус. Такой какао-порошок удобно добавлять только в выпечку и кондитерские изделия.

Остальные образцы обладали сладковатым, кондитерским вкусом. «Шоколадности» им явно не хватает. Виной тому могут быть всё те же примеси какаовеллы, кэроба и т.д.

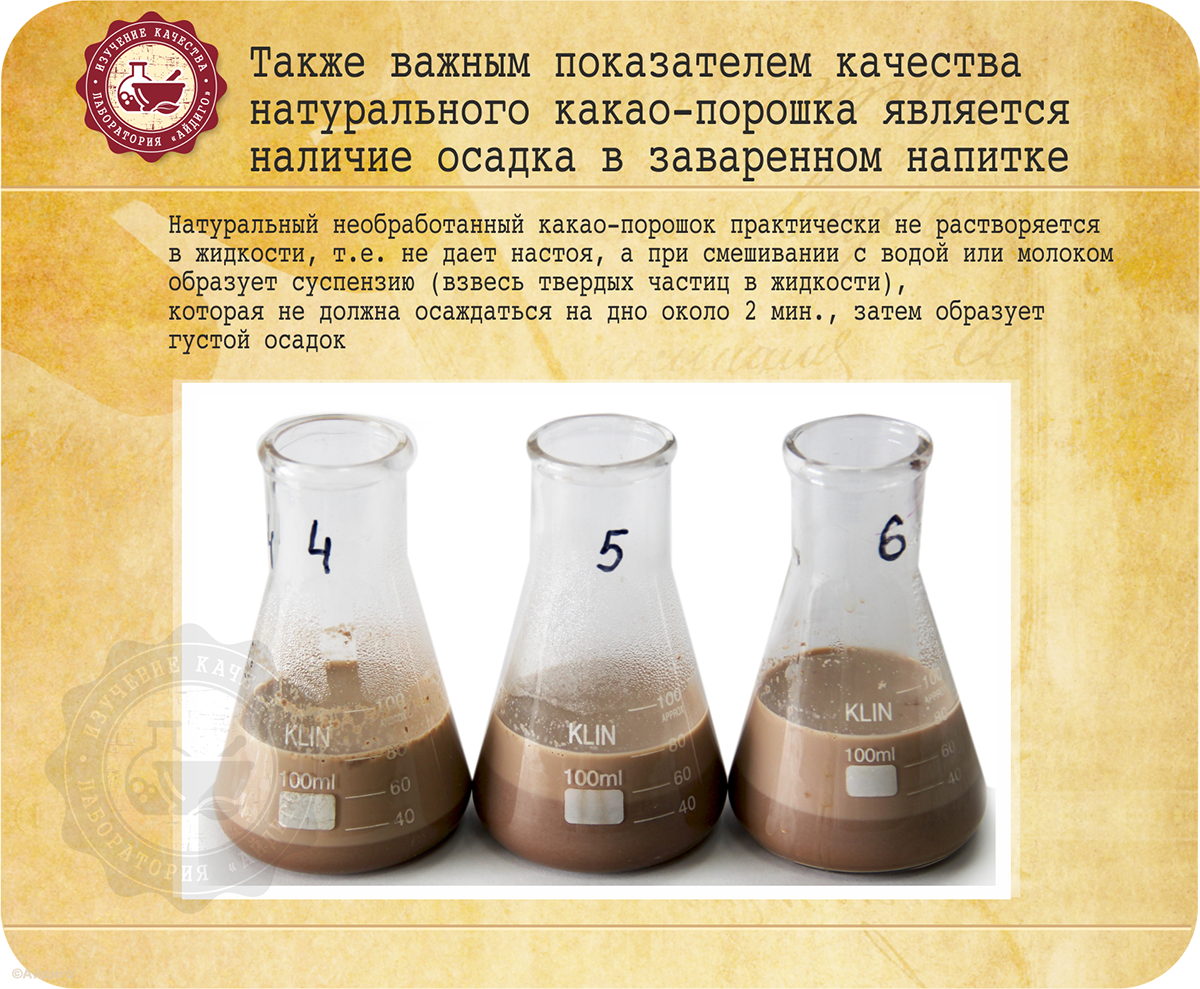

Также важным показателем качества натурального какао-порошка является наличие осадка в заваренном напитке. Натуральный необработанный какао-порошок практически не растворяется в жидкости, т.е. не дает настоя, а при смешивании с водой или молоком какао-порошок образует суспензию (взвесь твердых частиц в жидкости), которая не должна осаждаться на дно около 2 мин., а после образует густой плотный осадок.

Как видно из результатов эксперимента не все какао-порошки одинаковы, и если Вы хотите использовать именно натуральный какао-порошок, то при выборе руководствуйтесь обозначенными выше пунктами:

1. Оцените цвет и структуру,

2. Вдохните аромат,

3. Можно попробовать на вкус сам порошок, а затем и напиток

4. Обратите внимание на осадок.

Определенным косвенным показателем может также послужить цена. Легко догадаться, что из-за сложной технологии изготовления настоящий какао – порошок не может быть слишком дешевым.

Быстрорастворимый какао – процесс изготовления

Информационно-аналитический портал

для крестьянских фермерских хозяйств

|

|||||||||||||||||||||||||||

30 ноября 2012 г. 22:33 Производство какао-масла и какао-порошка Производство какао-масла и какао-порошка Часть какао тертого поступает в рецептурные смесители для приготовления шоколадной массы, другую часть направляют на прессование для отделения какао-масла, а из жмыха вырабатывают какао-порошок. Полученное масло добавляют в рецептуру шоколадной массы. Необходимость получения какао-масла и добавления его в рецептуру шоколада объясняется рядом причин. Во-первых, в шоколадной массе, предназначенной для выработки изделий, количество какао-масла должно быть 34-36 %, а для глазури немного больше (чтобы обеспечить ее высокую текучесть). Расчетное количество какао-масла в какао тертом равно 54 %. Но если учесть, что в шоколаде содержится еще и сахар, соотношение которого с какао тертым приблизительно 2:1, то какао-масла будет не более 18 %. Для обеспечения в шоколаде требуемого количества какао-масла его необходимо добавить на этапе приготовления шоколадной массы.

Существенное влияние на вязкость какао тертого оказывает влажность. Установлено, что наименьшей вязкостью обладает какао тертое влажностью 1,2-1,5%. Отжим какао-масла в значительной степени облегчается при более тонком измельчении какао тертого. Так, например, если дисперсность последнего, определенная по прибору Реутова, доведена до 93 % мелких частиц, то выход какао-масла на 2-3 % больше, чем из грубоизмельченного какао тертого. Высокая эффективность прессования хорошо диспергированного какао тертого объясняется тем, что в нем лучше разрушены клеточные структуры и из них легко освобождается какао-масло. Таким образом, требуется подготовка какао тертого к прессованию. С этой целью какао тертое в течение нескольких часов тщательно перемешивают и нагревают до 85-90 °С. В результате механического и теплового воздействий, снижается влажность и уменьшается вязкость какао тертого; тонкая дисперсность его должна быть обеспечена при размоле какао-крупки. После отжатия какао-масла чаши пресса 5 раскрываются, из них выпадают жмыховые диски температурой 90-95 °С. Ленточный конвейер 6, снабженный системой воздушного охлаждения, подает диски в жмыходробилку 7, где они дробятся на куски размером с грецкий орех. Куски дробленого жмыха конвейером 8 и элеватором 9 подаются в размольную камеру (дисмембратор) 10. При дроблении получается горячий порошок (110 ᵒС), который воздухом подается в теплообменный аппарат 11 типа «труба в трубе» со шнеком внутри. В кольцевом пространстве между трубами течет рассол (11%-ный раствор кальция хлорида) температурой 14 ᵒС. В теплообменнике какао-порошок охлаждается до температуры 16 ос, после чего он проходит через циклоны 12, шнеком 13 подается в классификатор 14 и далее поступает на фасование (товарный какао-порошок) или на производство полуфабрикатов и изделий (производственный какао-порошок).

Свойства и химический состав какао-порошка. Какао-порошок представляет собой тонко измельченный продукт от светло-коричневого до темно-коричневого цвета. Для изменения цвета применяется обработка какао-порошка паром. На некоторых предприятиях увлажняют какао-порошок до состояния равновесной влажности. При растирании пальцами не должны ощущаться крупинки. Остаток после просева на шелковом сите № 38 и на металлическом № 016 не должен превышать 1,5 %. Доля сухих веществ в какао-порошке 94 %. Различают какао-порошок натуральный, не обработанный щелочью, и обработанный щелочью. Какао-порошок имеет тот же состав, что и ядро какао-бобов, однако по массовой доле составных частей он отличается от ядра какао-бобов вследствие отжатия какао-масла. Средний химический состав какао-порошка (в %) следующий: белковые вещества – 19, теобромин – 2,6, какао-масло – 16, клетчатка 4,8, углеводы – 13, прочие безазотистые экстрактивные вещества – 32, зола – 6,6. Химический состав какао-порошка с другой долей жира (какао-масла) может быть определен путем пересчета. Энергетическая ценность 100 г какао-порошка 390 ккал. Виды и ассортимент какао-порошка. Какао-порошок выпускают двух видов: производственный и товарный. Производственный какао-порошок используют для изготовления жировой глазури, некоторых сортов конфет, карамели, ириса, начинок и других кондитерских изделий. Товарный какао-порошок выпускают с массовой долей жира не менее 15 % и с пониженной массовой долей жира не менее 12 %. Товарный какао-порошок предназначен для приготовления налитка какао. Этот напиток имеет приятные характерные аромат и вкус, высокую питательность. Однако в отличие от других напитков, например, чая или кофе, какао-порошок практически не растворяется в воде и содержит очень мало экстрактивных веществ. При смешивании с водой какао-порошок образует суспензию (взвесь твердых частиц в воде или молоке). Качество суспензии оценивается в значительной степени по ее стабильности, которая зависит от размера частиц какао-порошка, находящихся во взвешенном состоянии. Если размеры частиц не превышают 10-12 мкм, то в течение 10 мин взвесь не осаждается на дно. В противном случае суспензия не обладает достаточной стойкостью: из напитка быстро осаждаются крупные частицы, при этом теряется его качество. Стойкость суспензии какао-порошка возрастает, если какао-порошок получают из какао-крупки или какао тертого, которые предварительно были подвергнуты специальной щелочной обработке. Образующиеся при такой обработке различные вещества, в первую очередь соли жирных кислот, увеличивают стойкость суспензии, замедляя оседание частиц. Какао-порошок получается ярко-коричневого цвета, приятного вкуса и аромата. Ассортимент продуктов, содержащих какао-порошок, весьма широк (табл. 26). Товарный какао-порошок фасуют по 100, 125 и 250 г, производственный – по 2,5; 12,5; 25 и 50 кг. Срок хранения какао-порошка при фасовании в жестяные банки – 12 мес., в пачки или пакеты из полимерной пленки – 6 мес., в бумажные пакеты – 3 мес. Какао-порошок хранят в сухих, чистых, хорошо проветриваемых складах при температуре (18± 3) °С и относительной влажности воздуха не выше 75 %. |

Аппаратурно-технологическая схема получения какао-масла и какао-порошка приведена на рис. 61. Какао тертое, предназначенное для получения какао-масла, хранится в темперирующих сборниках 1 при температуре не выше 95°С в течение не менее 8 ч. Хранение при большей температуре придает маслу горелый привкус. Из сборника какао тертое насосом 2 перекачивается в дозирующую емкость 3 пресса. Из дозирующей емкости по трубопроводам какао тертое поступает в чаши 4 пресса. Прессование проводится при температуре 90-95° С, продолжительность процесса зависит от полноты отжатия какао-масла, его вязкости и дисперсности.

Аппаратурно-технологическая схема получения какао-масла и какао-порошка приведена на рис. 61. Какао тертое, предназначенное для получения какао-масла, хранится в темперирующих сборниках 1 при температуре не выше 95°С в течение не менее 8 ч. Хранение при большей температуре придает маслу горелый привкус. Из сборника какао тертое насосом 2 перекачивается в дозирующую емкость 3 пресса. Из дозирующей емкости по трубопроводам какао тертое поступает в чаши 4 пресса. Прессование проводится при температуре 90-95° С, продолжительность процесса зависит от полноты отжатия какао-масла, его вязкости и дисперсности.

Для повышения качества в какао-порошок можно добавлять лецитин, который впрыскивают с помощью сжатого воздуха непосредственно в дисмембратор 10.

Для повышения качества в какао-порошок можно добавлять лецитин, который впрыскивают с помощью сжатого воздуха непосредственно в дисмембратор 10.