Обжарка какао бобов 1

При обжарке преследуется цель изменить структуру какао бобов, что позволит разделить их на составные части, подвергнуть тонкому размолу ядро, максимально выделить из его клеток жир. За счет протекающих в ядре какао бобов физико-химических процессов, вызванных высокой температурой, добиться значительного улучшения вкуса и аромата, а следовательно, обеспечить формирование вкуса и аромата в готовых шоколадных изделиях. Поэтому обжарка какао бобов является одной из важных технологических операций в производстве шоколада.

Обжарка какао бобов осуществляется в аппаратах различной конструкции, поэтому отличается по продолжительности и температурным режимам. Наиболее совершенными в настоящее время признаны непрерывнодействующие сушилки STR фирмы «Бюлер» и « Конти- 303» фирмы «Нагема». Они предназначены для предварительной сушки и обжарки целых какао бобов и какао крупки, а также ядер лесного ореха, миндаля, арахиса и т.п.

Сушилки этого типа относятся к одноканальным двухзонным вертикальным сушилкам с замкнутым циклом движения теплоносителя.

Какао бобы или крупка непрерывно поступают в вертикальный коробчатого профиля канал, стенки которого изготовлены из специальной сетки. Параллельно каналу установлены паровые батареи — калориферы, а с противоположной стороны — сетчатые фильтры для очистки воздуха.

Сушилка разделена на две зоны: зону обогрева и зону охлаждения продукта. Непрерывная циркуляция воздуха в горячей зоне через слой движущегося сверху вниз продукта обеспечивается двумя вентиляторами. Поток воздуха поступает на паровые калориферы, нагревается до 125 -130 °С и отдает тепло какао бобам. Охлажденный воздух очищается на фильтрах от унесенных мелких частиц и вновь подается на калориферы. Избыток воздуха отводится через выходной патрубок. Рециркуляция воздуха способствует боль шой экономии тепл а. Температурный режим в горячей зоне точно регулируется в пределах 80- 150°С и поддерживается на заданном уровне автоматически. Регулируется также и время прохождения продукта в горячей и холодной зонах. Перемещаясь в канале, какао бобы постепенно нагреваются. При выходе из горячей зоны сушилки температура оболочки достигает 135°С, а внутренних слоев бобов — 95 -104 °С, что способствует интенсивному испарению влаги. К концу обжарки влажность какао бобов снижается с 6- 8 % до 2,0-2,5 %. Опускаясь по каналу, продукт попадает в зону охлаждения, где обдувается воздухом, подаваемым вентилятором 4. Предварительно наружный воздух очищается от пыли фильтром. В этой зоне сушилки температура какао бобов снижается до 35-36 °С.

Обжаренный и охлажденный продукт выводится из сушилки через роторный шлюзовый затвор.

Конечная влажность обжаренных какао бобов еще не определяет их качество, так как в зависимости от режимов обжарки при одной и той же конечной влажности происходят различные изменения в бобах. Важным фактором является равномерность обжарк и. В какой-то степени она достигается предварительной сортировкой какао бобов по размерам; так как бобы определенною сорта, одинакового размера не отличаются по химическому составу, при термической обработке они подвергаются примерно равному тепловому воздействию.

При обжарке целых какао бобов температурное поле по толщине распределяется неравномерно. Верхние слои прогреваются сильнее, чем центральные. Чтобы устранить этот недостаток, лучше проводить обжарку какао крупки, полученной на специальных дроби льно-сортировочных машинах из сырых или подсушенных какао бобов. Такой способ практикуется на кондитерских предприятиях зарубежных фирм (см. рис. 1-3). В обжариваемой какао крупке все процессы протекают более интенсивно.

Условия термической обработки должны выбираться в зависимости от специфических свойств какао бобов — их сорта, дальнейшего назначения, степени ферментации, способа сушки после ферментации, содержания влаги, размеров и формы.

Так, какао бобы Арриба, имеющие толстую оболочку, и Ява — с тонкой, рыхлой оболочкой требуют разных режимов обжарки. Хорошо ферментированные, полученные из зрелых плодов и обладающие выраженным характерным ароматом, какао бобы следует обжаривать при более низких температурах, чтобы не потерять их ценные ароматические вещества. Массовые, потребительские сорта, а также кислые и недостаточно ферментированные какао бобы обычно обжаривают при более высоких температурах, чем сортовые.

Какао бобы, используемые для производства какао тертого, из которого прессуют какао масло, обжаривают при более высокой температуре, чтобы добиться конечной влажности 1,2 -1,5%.

Повышение температуры поверхностных и внутренних слоев какао бобов способствует и значительно ускоряет протекание физических, химических, биохимических и коллоидных процессов.

Кроме удаления влаги, во время обжарки происходят количественные и качественные изменения практически всех составных частей какао бобов: белковых веществ, Сахаров, органических кислот, дубильных и фенольных соединений, красящих веществ, жира и др. Эти изменения обуславливают структурные свойства оболочки и ядра, появление вкуса и аромата, изменение цвета какао бобов и решающим образом влияют на качество готовых изделий.

В конце обжарки влажность какаовеллы не превышает 0,2 %, что указывает на полную денатурацию белковых веществ, оболочка приобретает свойства твердого, пористого, хрупкого тела, она легко отделяется от ядра и дробится. Ядро также становится твердым и хрупким и легко дробится.

Нарушается целостность клеточной структуры ядра. При высокой температуре вода в клетках превращается в пар, возникает давление пара, которое вызывает разрыв клеточных стенок, что при размоле какао крупки способствует более свободному и полному выходу из клеток жира.

В процессе прогревания внутренних слоев какао бобов протекают коллоидные процессы, связанные с изменениями белков и крахмала. При невысоких температурах (до 60°С) происходит гидролиз белка с образованием дополнительных количеств свободных водорастворимых аминокислот, таких как: лизин, гистидин, аргинин, валин и др. При достижении температуры 60 -70°С белковые вещества ядра какао бобов денатурируются и свертываются, вызывая отмеченные выше структурные изменения. Это подтверждается снижением растворимых фракций белковых веществ.

Несколько раньше, при температуре 50

60 °С, начинается набухание крахмальных зерен и частичная клейстеризация, что вызывает переход части крахмала из нерастворимой в растворимую форму.

Чем выше температура и более продолжителен процесс обжарки, тем полнее происходят денатурация белковых веществ и обезвоживание набухших зерен крахмала.

Высокая температура и кислая среда создают условия для кислотного гидролиза оставшейся после ферментации какао бобов сахарозы. При ее инверсии образуются глюкоза и фруктоза, которые частично распадаются на многие химические вещества, а частично вступают в реакцию со свободными аминокислотами. Это приводит к общему снижению Сахаров при обжарке.

По данным Л .С. Кузнецовой, при термической обработке какао бобов Гана содержание глюкозы снизилось в 3 раза, фруктозы и арабинозы — в 2 раза, галактозы — в 1,5 раза. Одновременно происходит уменьшение аминокислот, что указывает на протекание биохимических процессов.

При термической обработке какао бобов происходит сахароаминная реакция, которая является сложным многоступенчатым окислительно-восстановительным процессом соединения восстанавливающихся Сахаров и свободных аминокислот с образованием многих новых химических веществ, влияющих на вкус, аромат и окраску какао бобов. Среди них — различные альдегиды и ме ланоидины.

По данным Л .С. Кузнецовой, содержание аминокислот снижается на 40 %, но наиболее быстро уменьшается количество следующих аминокислот: лейцина, фенилаланина, изолейцина, гистидина и глютаминовой кислоты.

В процессе обжарки какао бобов происходит частичное удаление вместе с парами воды летучих веществ, в том числе кислот. Содержание летучих кислот снижается примерно на 0,1 % в пересчете на уксусную кислоту. Незначительное уменьшение летучих кислот объясняется накоплением определенного количества летучих и нелетучих органических кислот в результате тепловой деградации Сахаров, при которой образуются муравьиная, уксусная, пропионовая, масляная, валериановая, капроновая, а также винная, малоновая и янтарная кислоты. Таким образом, изменяется не только содержание летучих кислот, но и свободных нелетучих кислот.

В процессе обжарки какао бобов количество свободных кислот уменьшается, а содержание связанных возрастает. Уменьшаются титруемая кислотность и рН бобов.

Большое влияние на вкус какао продуктов оказывают дубильные и фенольные вещества. Водорастворимые дубильные вещества придают изделиям терпкий, горький, вяжущий вкус. Их содержание в товарных какао бобах в зависимости от сорта колеблется от 3 до 7 % (на сухое и обезжиренное вещество). При обжарке содержание дубильных веществ уменьшается примерно на 1 %. Они конденсируются и образуют сложные, темноокрашенные соединения — флобафены.

По данным О. А. Харламовой, качественный состав фенольных соединений при термической обработке какао бобов не меняется, но происходит уменьшение (+) — катехина и особенно (-) — эпикатехина.

При обжарке изменяются собственные красящие вещества какао бобов, они относятся к группе антоцианов. Это глюкозиды, при нагревании которых в присутствии кислот происходит расщепление на глюкозу и красящее вещество антоцианиди н. Антоцианидины придают какао бобам фиолетовую окраску, они не растворимы в спирте, эфире, слабо растворяются в воде и обладают горьким, вяжущим вкусом.

Таким образом, в процессе обжарки изменение цвета какао бобов происходит в результате образования меланоидинов, меланинов, флобафенов и антоцианидинов.

При обжарке какао бобов изменяется общее содержание и фракционный состав липидов. По данным Л .С. Кузнецовой, количество свободных липидов в ядре уменьшается по отношению к их содержанию в ядре сырых бобов на 0,37 %, количество связанных увеличивается на 0,26 % и проч- носвязанных — на 0,09 %.

Часть какао масла (в пределах 0,2-0,6 % к сухому веществу) переходит из ядра в оболочку. Однако, при высокой температуре обжарки (более 160°С) потери жира за счет диффузии достигают 2 %. Потери какао масла за счет гидролитического расщепления, составляющие 0 ,3-0,6 %, с повышением температуры и увеличением продолжительности обжарки возрастают. Переход какао масла из ядра в оболочку наблюдается также за счет его миграции при охлаждении какао бобов.

Изменение вкуса и аромата какао бобов в процессе обжарки обусловлено в основном химическими превращениями веществ, входящих в состав бобов. Причем, решающую роль играют продукты сахароаминной реакции и окисление полифенолов. В обжаренных какао бобах установлено более 300 соединений, из которых 46 являются специфическими для аромата какао. К ним относятся органические кислоты, сложные эфиры, альдегиды, пиразины и амины. Многие ароматические вещества растворены в какао масле.

После термической обработки какао бобы необходимо как можно быстрее охладить до температуры 30-35 °С. При этом прекращаются физико- химические процессы, происходящие при высокой температуре, уменьшается миграция какао масла в оболочку, ядро и какаовелла становятся твердыми и хрупкими, оболочка легко отделяется от ядра, т.е. создаются благоприятные условия для получения полуфабриката — какао крупки.

Первичная переработка какао-бобов

Очистка и сортировка какао-бобов — первый этап первичной переработки. Прежде чем отправить какао-бобы на хранение, их необходимо предварительно очистить: удалить загрязнения, мелкие пылевидные частицы, являющиеся благоприятной средой для развития вредителей и плесеней. При бестарном хранении какао-бобов предварительная очистка является обязательной операцией. При этом используются специальные сепарационные очистительно-сортировочные машины типа KR. При тарном хранении все примеси отделяются при основной очистке и сортировке на очистительно-сортировочных машинах BRSA-11; BRSA-23; 37-E-6; К-549 и др.

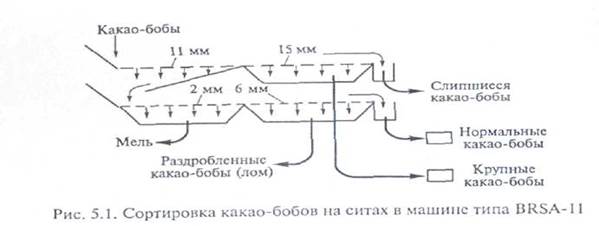

Какао-бобы, как правило, неоднородны по размеру. Чтобы получить равномерно обжаренный продукт, какао-бобы необходимо рассортировать по размеру. В сортировочно-очистительных машинах совмещены оба процесса — очистка и сортировка. Очистка производится с помощью магнитов и щеток. Мелкие примеси удаляются потоком воздуха. Для сортировки используются сита, расположенные в два яруса и имеющие ячейки разного размера. На ситах отделяются также мелкие частицы раздробившихся какао-бобов (мель) и более крупные частицы (лом). Через второе сито второго яруса проходят какао-бобы нормального размера (рис. 5.1). Выход отсортированных какао-бобов составляет 97 %.

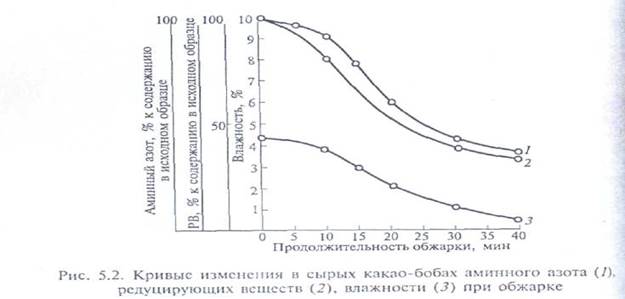

Термическая обработка (обжарка) какао-бобовявляется одной из основных операций, определяющих вкусовые и ароматические качества готовой продукции. При воздействии высоких температур происходят физико-химические и биохимические процессы, приводящие к изменению цвета бобов и появлению характерного аромата какао. Кроме того, смягчается горький вяжущий вкус. Этому способствуют ферментативные окислительные процессы. Значительную роль в повышении качества обжаренных какао-бобов играет сахароаминнаяреакция, или реакция меланоидинообразования (рис. 5.2). Они обладают специфическим индивидуальным вкусом (горький, слегка горький, слегка сладкий, сладкий, пресный) и тем самым влияют на вкусовые качества какао-бобов и получаемых из них продуктов. При термической обработке происходит прогрев какао-бобов, частично удаляются влага и летучие органические кислоты (главным образом уксусная кислота, накапливающаяся в какао-бобах при ферментации в результате уксусно – кислого брожения). Одновременно при нагревании в какао-бобах происходят структурные изменения: частично разрушаются клеточные оболочки, нарушается прочная связь между какаовеллой и ядром. Какао-бобы становятся более хрупкими, что облегчает их последующее дробление, измельчение и отделение какаовеллы. При обжарке происходит потеря какао-масла за счет диффузии в какаовеллу. При мягких режимах обжарки, которым отдается предпочтение, потери незначительны (0,1 %), при жестких режимах они возрастают до 1 — 2% (рис. 5.2). Следует заметить, что термическая обработка в определенной степени дезинфицирует какао-бобы, так как при высокой температуре погибают многие микроорганизмы и зародыши вредителей, ведь во время ферментации какао-бобы буквально обрастают бактериями.

Для их уничтожения одной термической обработки недостаточно, поэтому предварительно какао-бобы обрабатывают в дебактеризаторе, который устанавливается непосредственно перед обжарочным аппаратом. В дебактсризаторе какао-бобы обрабатываются сжатым паром при температуре 170— 230 °С не более минуты.

Для термической обработки какао-бобов применяют различные аппараты непрерывного и периодического действий: шахтные сушилки «Конти-303 Ростер», «Конти-304 Ростер», цилиндрические и шаровые обжарочные аппараты и др. Во многих из них применяется конвективный способ сушки, при котором нагретый до145—170 °С воздух проходит через слой какао-бобов. Продолжительность обжарки составляет 35 —60 мин. Влажность обжаренных бобов 2 — 3,5 %. Термическая обработка может проходить в две стадии. На первой какао-бобы подсушивают до влажности 3,5 — 4%, охлаждают, а затем дробят и отделяют какаовеллу. Основной термической обработке в этом случае подвергается какао-крупка. При этом требуются другие технологические параметры обжарки: влажность какао-крупки снижают при обжарке до 2 — 3 % (температура 120— 130 °С, продолжительность обжарки 15 —20 мин).

Обжаренные какао-бобы или какао-крупку необходимо охладить до температуры 35—40 °С во избежание разложения жира. Дляэтого используется воздух из цехового помещения, засасываемый двумя осевыми вентиляторами. Этого не требуется, если обжарочные аппараты имеют зону охлаждения.

Дробление какао-бобов, получение какао-крупки и отделение какаовеллы — следующий этап первичной обработки. Дробление проводится в целях получения из ядра какао-крупки и наиболее полного отделения какаовеллы. Присутствие примеси какаовеллы в какао-крупке ухудшает работу измельчающего оборудования, снижает качество полуфабрикатов, приводит к увеличению расхода какао-масла при получении шоколадных масс и шоколада. Дробят какао-бобы на дробильно-сортировочных машинах, оснащенных дробящим механизмом в виде дисков или валков различной конфигурации. Предварительно бобы проходят через магнит. При дроблении обжаренных какао-бобов очень важно получить максимальное количество крупной фракции (размер частиц 0,5— 8 мм). Частички ядра, называемые крупкой, на вибросите сортируются по размерам, какаовелла воздушным потоком отвеивается на противоположную от крупки сторону, оседает и выгружается из машины.

Для удаления ростков в машинах предусмотрен триер (отделение ростка от крупки необходимо из-за его большой твердости). Нераздробленные бобы возвращаются на повторное дробление. Общий выход какао-крупки в зависимости от качества товарных какао-бобов составляет 81 — 84,5 %. Увеличение выхода свидетельствует об увеличении содержания в крупке примеси какаовеллы и о повышенном содержании влаги, что ухудшает ее качество. Основная масса какаовеллы отделяется от ядра на дробильно-сортировочных машинах, частично какаовелла попадает в крупку. Предельное се содержание составляет 2 %. Наименьшее количество какаовеллы попадает в крупку размером 5 — 8 мм, поэтому рекомендуется использовать эту фракцию для изготовления шоколада и товарного какао-порошка. Около 0,5 % крупки попадает в какаовеллу.

Полученная какао-крупка в зависимости от ассортимента, вырабатываемого предприятием, перерабатывается по одной или двум технологическим линиям. Одна из технологических линий предназначена для получения тертого какао как полуфабриката для приготовления шоколадных масс и какао-масла. Из жмыха получают производственный какао-порошок. Если предприятие вырабатывает товарный какао-порошок, то какао-крупка перерабатывается по двум технологическим линиям: на первой из крупки получают тертое какао для приготовления шоколадных масс, на второй какао-крупку подвергают обработке для получения товарного какао-порошка и какао-масла.

Получение тертого какаоосновано на измельчении какао-крупки, в результате чего происходит разрушение клеточной структуры ядра какао-бобов и освобождение содержащегося в клетках какао-масла. Чем больше вскрыто клеток, тем больше выделится из них какао-масла и тем меньше будет вязкость тертого какао. На вязкость тертого какао оказывает существенное влияние выход из клеток других веществ, таких, как крахмальные зерна, алейроновые зерна и др. Поэтому стремятся, чтобы из клеток извлекалось как можно больше какао-масла и как можно меньше других составных частиц.

Для измельчения какао-крупки используют различные виды измельчающего оборудования: трехвалковые мельницы с дезинтегратором, штифтовые дезинтеграторные мельницы, дифференциальные, комбинированные дисковые мельницы, восьмивалковые мельницы, шариковые мельницы. Каждый из указанных видов оборудования имеет свои достоинства и недостатки. Поэтому целесообразно, чтобы измельчение осуществлялось на нескольких аппаратах (двух- или трехступенчато).

В процессе измельчения какао нагревается, причем температура превышает температуру плавления какао-масла (31— 36 °С). Поэтому получаемое тертое какао представляет собой жидкую суспензию, которая состоит из двух фаз: жидкой — какао-масла и твердой — мельчайших частиц клеточной ткани какао-бобов.

Тертое какао, перерабатываемое непосредственно на предприятии, хранится в жидком виде в температурных сборниках (температура 60 — 95 °С), Во избежание расслаивания массы оно постоянно перемешивается. Тертое какао, поступающее на другие предприятия, может транспортироваться бестарно в жидком виде в цистернах или в твердом виде в коробах, барабанах. Гарантиный срок хранения тертого какао 6 мес. со дня изготовления.

Термическая обработка тертого какао перед прессованиемпозволяет улучшить работу прессов, сократить цикл прессования и одновременно повысить выход какао-масла. Остаточное содержание жира в жмыхе при этом снижается до 9 — 12 %. Обработка положительно сказывается на вкусе и аромате тертого какао и какао- порошка. Термическую обработку производят в шнековом испарителе РСС-3 при температуре 90— 110°С втечение 25—35 мин илив температурных сборниках в течение не менее 6 ч при температуре 85— 100°С. При обработке в тертом какао снижается не только влажность, но и вязкость в результате механического воздействия. Прессование тертого какаонеобходимо для выделения из него большей части какао-масла, предназначенного для изготовления шоколадныхмасс и получения жмыха-полуфабриката, идущего на приготовление какао-порошка. Преимущественно используются 12-чашечные горизонтальные автоматические установки (1450/1 и 1450/2 и др.) различных зарубежных фирм. Перед пуском пресс медленно прогревается дотемпературы 110—115 °С. Прессование включает три цикла. Первый — заполнение чаш тертым какао. После заполнения чаш начинаетсявторой цикл — прессование. Рабочая жидкость поступает в камеру плунжера пресса. Тертое какао, находящееся в чашах, с большой силой сдавливается с двух сторон. Отпрессованное какао-масло проходит через сетки фильтров и удаляется из пресса. Давление в гидравлической системе в конце прессования в различных прессах составляет 0,45 — 0,55 МПа. Третий цикл — разгрузка пресса и подготовка его к заполнению. Гидравлическая система возвращает плунжер в первоначальное положение. С помощью пружин пресса пуансоны входят в чаши и выталкивают жмых, который падает в виде круглых массивных дисков и выводится из пресса разгрузочным устройством. В зависимости от качества тертого какао, типа пресса и остаточного содержания жира в жмыхе (9— 15 %) длительность цикла прессования составляет от 16 до 50 мин. Дисперсность тертого какао должна быть 95 — 96 %, влажность — 1 — 1,4 %, содержание жира — 53,5 — 54,5 %, температура при прессовании — 90—100 °С.

Какао-масло при обычных температурных условиях имеет высокую твердость и прочность и представляет собой твердый раствор различных триглицеридов.При температуре 31 — 36 °С какао-масло плавится и переходит вжидкое состояние. Это свойство передается шоколаду, который тает во рту. При температуре 23 — 28 °С какао-масло застывает. При кристаллизации какао-масло сокращается в объеме, что делает возможным выборку шоколадных плиток из форм. Какао-масло стойко при хранении. Это обусловливает сравнительно высокие сроки хранения шоколада — 3 — 6 мес. (для отдельных видов до года.) Если в шоколаде кроме стабильной β-формы имеются нестабильные, то в результате полиморфных превращений поверхность шоколадной плитки или шоколадной глазури покрывается бело-серым налетом, напоминающим плесень. Происходит жировое «поседение». Такой шоколад считается браком. И хотя пищевая ценность изделий при этом не меняется, они подлежат переработке. Во избежание жирового «поседения» шоколадные массы или шоколадные глазури перед формованием подвергаются темперированию. При этом создаются условия, необходимые для образования только стабильной β-формы.

Дата добавления: 2016-01-20 ; просмотров: 2033 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

9.2. Хранение товарных какао-бобов

Хранение какао-бобов должно происходить в условиях, обеспечивающих сохранение их вкусовых достоинств, исключающих возможность их заражения вредителями и микроорганизмами, а также возможность увлажнения какао-бо-бов, так как это способствует развитию плесени и порче.

Какао-бобы транспортируют и хранят тарным способом (в мешках) и бестарным (в силосах).

Преимущественно применяют тарное хранение какао-бобов. Склады должны быть просторными, светлыми, хорошо вентилируемыми. Оптимальными условиями хранения являются температура 18-20 °С и относительная влажность воздуха 70 %.

Наиболее опасным вредителем какао-бобов и шоколадных изделий является шоколадная огневка – моль какао. Моль боится света и повышенной температуры. Поэтому желательно каждую подозрительную на зараженность вредителями партию бобов подвергать перед подачей на хранение термической обработке или обработке газообразными фумигантами при помощи специальной дезинсекционной установки.

На крупных специализированных шоколадных фабриках какао-бобы хранят бестарно в железобетонных или стальных емкостях вместимостью от 10 до 200 т. Бестарный способ хранения имеет следующие преимущества:

– устраняет тяжелый труд и сокращает общие затраты труда;

– сокращаются потери сырья;

– обеспечиваются лучшие санитарно-гигиенические условия;

– механизируются и автоматизируются складские операции.

Какао-бобы перед поступлением в емкость очищаются от посторонних примесей, дробленых и ломаных бобов при помощи очистительно-сортировоч-ных машин, взвешиваются и подаются в силоса при помощи винтообразных спусков. В процессе хранения необходимо измерять температуру внутри силоса. Если она начинает повышаться, необходимо провести продувку воздухом или перегрузить бобы в другую емкость.

9.3. Технологическая схема переработки товарных какао-бобов

Общая технологическая схема переработки какао-бобов с целью получения какао-продуктов и шоколадных изделий представлена на рис. 2.

Какао-бобы после очистки от примесей и сортировки по величине направляют на термическую обработку (обжарку). Чтобы отделить оболочку, обжаренные бобы дробят на дробильно-сортировочных машинах и получают какаовеллу (оболочку какао-бобов) и какао-крупку (полуфабрикат, полученный дроблением ядер какао и отделением какаовеллы).

Какао-крупку тонко измельчают в полужидкую в нагретом состоянии массу, называемую какао тертым, и собирают в обогреваемые емкости (темперирующие сборники). В них какао тертое нагревают до 85-90 °С и несколько часов вымешивают.

Рис. 2. Технологическая схема переработки товарных какао-бобов

Для приготовления шоколада необходимо смешать какао тертое с сахарной пудрой и добавить какао-масло. Необходимость добавления какао-масла обусловлена тем, что шоколадная масса должна иметь необходимую для перемешивания и формования вязкость и текучесть. Это обеспечивается введением в шоколадные массы дополнительного количества (по отношению к содержащемуся в какао тертом) какао-масла после его выпрессовывания из какао тертого. Поэтому какао тертое используют по двум направлениям: на приготовление шоколадных масс и на получение какао-масла.

Из горячего какао тертого на гидравлических прессах прессованием под большим давлением получают какао-масло. Твердый остаток, называемый какао-жмыхом, дробят на мелкие куски, охлаждают и измельчают до какао–по-рошка. Какао-порошок фасуют в коробки или пакеты.

Какао-крупку или какао тертое, предназначенное для получения какао-мас-ла и какао-порошка, препарируют (обрабатывают растворами щелочей, водными растворами и др.) и сушат. Такая обработка позволяет повысить качество какао-порошка. Какао тертое, предназначенное для приготовления шоколадных масс и глазурей, такой обработке не подвергают.

Для приготовления шоколада в смесильных машинах смешивают основные компоненты: какао тертое, какао-масло и сахарную пудру. Для повышения эффективности измельчения какао-масло на этой стадии вносят не полностью, а примерно 2/3 части от рецептурного количества. Кроме того, на этой стадии вводят дополнительные рецептурные компоненты: сухое молоко, тертые орехи, кофе, измельченные вафли и др.

Полученную при смешивании однородную массу подвергают тонкому измельчению на вальцовых мельницах и собирают в смесителях или коншмашинах. На этой стадии осуществляют разведение массы оставшимся количеством какао-масла (1/3 часть от рецептурного), а также вводят при необходимости поверхностно-активные вещества (соевый, фосфатидный концентраты и др.). После разведения массу для десертного шоколада коншируют (подвергают длительной тепловой и механической обработке в специальных шоколадоотделочных машинах) в течение 48-72 часов при температурах 45-70 °С и перед выгрузкой ароматизируют.

Готовую шоколадную массу перекачивают в темперирующую машину и темперируют до определенной температуры (29-31 °С), после чего формуют методом отливки в неразрушаемые формы, охлаждают, извлекают из форм и направляют на завертку и упаковку.

Массу для шоколадной глазури подвергают гомогенизации для повышения ее однородности и отливают в тару или перекачивают в автоцистерны для бестарной перевозки.

Первичная переработка какао-бобов. Первичная переработка какао-бобов включает операции очистки и сортировки, термической обработки, дробления и отделения какаовеллы, тонкое измельчение какао-крупки до какао тертого.

Очистка и сортировка какао-бобов. Назначение этой операции – очистка от посторонних примесей (песка, камней, волокон мешковины, пыли и др.) и сортировка какао-бобов по размерам, отделение сдвоенных, ломаных и дробленых. Сортировка необходима для равномерной и качественной обжарки какао-бобов в дальнейшем.

Осуществляют эту операцию на специальных очистительно-сортировоч-ных машинах различных конструкций, которые разделяют массу бобов на разное число фракций, таких как камни и тяжелые примеси, песок, легкие примеси и частицы какаовеллы, ломаные бобы, сдвоенные, тощие какао-бобы, какао-бо-бы нормального размера.

Очищенные какао-бобы направляют на обжарку. Причем сдвоенные и лиманные бобы подвергают обжарке отдельно от целых, а после обжарки добавляют к отсортированным обжаренным какао-бобам и направляют смесь на дальнейшую переработку.

Термическая обработка (обжарка) какао-бобов – это одна из основных технологических операций, определяющих вкусовые качества готовых продуктов. Назначение этой операции: улучшение вкусовых качеств, аромата, цвета и технологических свойств какао-бобов (подготовка к последующему дроблению и тонкому измельчению).

Во время обжарки происходят количественные и качественные изменения всех составных частей какао-бобов, наиболее важными из которых являются следующие:

– уменьшение содержания влаги от 6-8 % в сырых до 2-3 % в обжаренных какао-бобах; снижение влажности значительно ослабляет связь ядра с оболочкой, вследствие чего облегчается процесс измельчения какао-крупки в какао тертое;

– протекают коллоидные процессы, связанные с изменениями белков и крахмала; при прогреве какао-бобов происходит денатурация и гидролиз белков, набухание крахмальных зерен и частичная клейстеризация; в результате этого изменяется фракционный состав, увеличивается содержание свободных водорастворимых аминокислот;

– высокая температура и кислая среда создают условия для кислотного гидролиза сахарозы с образованием редуцирующих веществ и других продуктов разложения сахаров;

– происходит сахароаминная реакция между аминокислотами и редуцирующими сахарами с образованием продуктов, влияющих на вкус, цвет и аромат какао бобов (меланоидинообразование);

– снижается количество дубильных и фенольных веществ, вследствие чего смягчается вяжущий вкус и появляется приятный горьковатый привкус и цвет, характерный для шоколада; в результате конденсации дубильных веществ образуются сложные темноокрашенные соединения – флобафены;

– изменяются собственные красящие вещества какао-бобов, которые относятся к группе антоцианов; при расщеплении они образуют глюкозу и красящее вещество антоцианидин, которое придает какао-бобам фиолетовую окраску и горький, вяжущий вкус;

– частично удаляются летучие вещества, в основном уксусная кислота, что приводит к снижению кислотности и смягчению вкуса и аромата бобов;

– изменяется общее содержание и фракционный состав липидов за счет гидролитического расщепления и миграции какао-масла в какаовеллу; при мягких режимах обжарки потери масла незначительны (0,2-0,6 %), но при воздействии высоких температур эти потери возрастают до 2 %;

– под воздействием высокой температуры какао-бобы дезинфицируются, погибают зародыши вредителей.

Обжаренные какао-бобы обладают способностью поглощать влагу из окружающего воздуха (гигроскопичностью), поэтому рекомендуется не делать запасов обжаренных бобов, а направлять их сразу на переработку.

После обжарки какао-бобы необходимо быстро охлаждать до температуры 25-35 °С для предотвращения диффузии какао-масла в какаовеллу.

Для термической обработки какао-бобов применяют аппараты периодического и непрерывного действия различных конструкций. Поэтому режимы обжарки отличаются по продолжительности и температуре.

Для термической обработки какао-бобов могут быть использованы различные способы: конвективный, кондукционный, радиационный электроиндукционный, высокочастотный, в кипящем слое.

Широкое распространение на предприятиях получили шахтные сушилки непрерывного действия, в которых реализуется конвекционный способ термической обработки. В этих сушилках бобы движутся сверху вниз по вертикальной шахте и обогреваются горячим воздухом, который движется им навстречу снизу вверх. В нижней части сушилки располагается зона охлаждения продукта. В шахтных сушилках какао-бобы нагреваются до температуры 120-130 °С в течение 35-50 мин.

Кондукционный нагрев осуществляется в цилиндрических обжарочных аппаратах периодического действия, которые имеют малую производительность и используются на небольших предприятиях.

В ряде стран термической обработке подвергают какао-крупку. Небольшие размеры продукта и отсутствие какаовеллы позволяют сократить продолжительность обжарки, снизить температуру и сократить потери какао-масла. Однако это требует наличия специального оборудования и технологических режимов.

Дробление какао-бобов – это их механическое разрушение и разделение полученной смеси на какаовеллу (оболочку какао-бобов), росток и какао-круп-ку (раздробленные ядра какао-бобов, очищенные от какаовеллы).

Какаовелла содержит значительное количество клетчатки, ухудшает вкус шоколадных полуфабрикатов и затрудняет их переработку. Для осуществления этой технологической операции используют специальные дробильно-сортировочные машины, которые дробят какао-бобы и разделяют смесь на несколько фракций с размерами частиц от 0,8 до 8 мм. От каждой фракции отделяется какаовелла.

Самую мелкую фракцию называют какао-мель. Содержание какао-мели не должно превышать 1,5 %. В какао-мели содержится наибольшее количество какаовеллы, а содержание жира значительно ниже.

Крупные фракции какао-крупки используют для получения плиточного шоколада, мелкие – для приготовления начинок, конфетных масс и шоколадной глазури.

Приготовление какао тертого. Какао тертое получают в результате тонкого измельчения какао-крупки. В процессе размола разрушается клеточная ткань и высвобождается содержимое клеток, в первую очередь какао-масла. Процесс размола сопровождается нагревом продукта, вызывающим плавление какао-масла. Поэтому масса имеет полужидкую консистенцию.

Какао тертое представляет собой густую сметанообразную жидкость при температурах выше температуры плавления какао-масла. Эта жидкость неоднородна и представляет собой суспензию, в которой жидкая фаза представлена какао-маслом, твердая фаза – измельченными частицами клеточных стенок, крахмальными и алейроновыми зернами и другими частями ядра какао.

Химический состав какао тертого в основном соответствует химическому составу ядра какао-бобов после обжарки. Главными характеристиками какао тертого являются вязкость и степень измельчения (дисперсность).

Под дисперсностью шоколадных продуктов принято понимать процентное содержание твердых частиц, размер которых не превышает 35 мкм. Дисперсность какао тертого составляет 96-98 %.

Чем выше дисперсность твердых частиц, тем полнее разрушены клетки какао крупки, тем полнее высвобождается какао-масло, тем меньше вязкость (при определенной температуре и влажности). На дисперсность влияет влажность какао тертого. При влажности более 2,5 % какао-крупка имеет меньшую хрупкость, что снижает эффективность измельчения и дисперсность, повышает вязкость какао тертого. Дисперсность какао тертого зависит также от способов измельчения и конструкции применяемого для измельчения оборудования.

Вязкость какао тертого зависит от влажности, температуры, дисперсности и содержания жира и сортовых особенностей какао-бобов.

Вязкость какао тертого является важным показателем его технологических свойств. Чем меньше вязкость, тем легче какао тертое подвергается прессованию, смешиванию с другими компонентами, измельчению, формованию, удалению летучих веществ и влаги.

Какао тертое является высокодисперсной системой (эмульсией). По законам термодинамики в таких системах самопроизвольно протекают процессы, направленные на уменьшение свободной поверхностной энергии за счет агрегатирования твердых частиц. В какао тертом также могут присутствовать коагуляционные структуры с разной прочностью контактов между частицами, что влияет на вязкость. Потеря агрегативной устойчивости может вызвать выпадение твердой фазы в осадок. Поэтому в производственных условиях при хранении, темперировании и др. какао тертое постоянно перемешивают. Оптимальный интервал температур какао тертого при хранении 60-95 °С.

Размер клеток ядра какао-бобов до 40 мкм, поэтому применяемое для размола оборудование должно обеспечивать получение частиц, не превышающих этого размера.

Для размола какао-крупки используется различное оборудование: восьмивалковые мельницы; штифтовые мельницы (дезинтеграторные установки); трехвалковые, комбинированные с дисковыми измельчителями мельницы; дифференциальные, шариковые мельницы и др. Иногда применяют комбинированные размольные агрегаты для двух- и трехстадийного измельчения, которые могут состоять из ударной, дисковой и шариковой мельниц.

Производство шоколада. Первичная обработка какао бобов

Шоколад изготавливается из какао тертого, какао масла (получаемых при переработке какао бобов) и сахара.

В шоколад могут вводиться различные добавки: сухое молоко, сухие сливки, дробленый и тертый обжаренный орех и др.

В зависимости от рецептуры и технологических процессов производства шоколад подразделяется на несколько видов:

обыкновенный без добавок и с добавками;

десертный без добавок и с добавками;

пористый без добавок и с добавками; с начинкой.

К производству шоколада относится получение какао порошка и шоколадной глазури. Технологическая схема производства шоколада складывается из следующих основных стадий:

первичной переработки какао бобов; получения какао тертого и какао масла;

получения шоколадных масс; получения начинок (для шоколада с начинкой);

формования шоколада; завертки, упаковки шоколада; получения какао порошка. Каждая стадия включает большое количество подготовительных операций.

Первичная обработка какао бобов

Какао бобы в условиях больших предприятий хранятся бестарным способом. Для этой цели используются железобетонные или металлические силосы прямоугольной или круглой формы, вместимостью от 10 до 200 т. Доставка какао бобов в них осуществляется специальными автоцистернами, вмещающими от 4 до 12 т. На рис. 1 показана схема бестарного хранения какао бобов. Бобы из автоцистерны 1 с помощью гидравлического подъемника высыпаются в приемную воронку ковшового элеватора 2. При длительном хранении, а также при поступлении бобов загрязненных и с повышенным содержанием влаги перед загрузкой в силосы проводят дополнительную обработку. Элеватор 2 поднимает и высыпает бобы на реверсивный транспортер 3, передающий их в сепарационно-сортировочно-очистительную машину 4. После очистки бобы проходят через сушильное устройство 5, в котором они частично подсушиваются до влажности 6-8%. В нижней части сушилки происходит охлаждение какао бобов. Реверсивный шнек 6 сбрасывает бобы в приемную воронку элеватора 2, который вновь подает их наверх, шнековым спуском 7, поперечным и продольным транспортерами 8, 9 они распределяются по силосам 11. Из силосов бобы выгружаются в виброжелоба 12, откуда поступают на автоматические весы 13. Через шлюзовой затвор 14 бобы попадают в трубопроводы 15 системы пневмотранспорта.

Воздух в трубопроводы подается воздуходувками 16. Внутри силосов, устанавливают каскад и трубу 17, препятствующие образованию лома. Какао бобы, зараженные вредителями, пропускают через фумигационную камеру 10 перед загрузкой в силосы.

Рис. 1. Схема бестарного хранения какао бобов.

При поступлении в мешках и со складов бестарного хранения какао бобы подвергают дополнительной очистке и сортировке по размерам в очистительно-сортировочных машинах (рис. 2). Бобы поступают в загрузочную воронку 1 ковшового элеватора 2, проходят магниты 3, очищаются вращающейся щеткой 4. Пыль отсасывается вентилятором 5 и оседает в циклоне 6. Крупные частицы (песок, волокна тканей и т. п.) оседают в расширительной камере 7 и выводятся шнеком 8. Какао бобы, предварительно очищенные, проходят камеру и попадают на колеблющиеся сита 9 10, 11, 12 с отверстиями различных размеров. Верхние сита (9, 11) имеют отверстия размером 11 и 15 мм, нижние сита (10, 12) -2 и 6 мм. Работа сит обеспечивает сортировку какао бобов по размерам: сдвоенные, крупные (12-14 мм), нормальные (10-7 мм), раздробленные (менее 6 мм), измельченные (менее 2 мм). Отсортированные бобы выводятся из машины по каналам 13, 14, 15, 16, 17. В машине имеются щетки 18, периодически очищающие сита. В промышленности используются и другие конструкции машин.

Отсортированные и очищенные какао бобы поступают на термическую обработку, имеющую целью удаление излишней влаги, улучшение вкусовых свойств и уничтожение микрофлоры.

Какао бобы повсеместно подвергаются обжариванию – процессу обработки при высоких температурах. При обжаривании происходят значительные изменения физических свойств и химического состава какао бобов. Происходит удаление влаги, причем с поверхности бобов влага удаляется значительно интенсивнее, чем из внутренних слоев, в результате чего оболочка какао бобов практически обезвоживается, становится очень хрупкой и при незначительном механическом воздействии свободно отделяется от ядра. Остаточная влажность какао бобов 2-3%. Дубильные вещества при обжаривании частично окисляются и переходят в соединения, имеющие красно-бурую окраску и усиливающие природный цвет бобов, обусловленный красящими веществами, относящимися к группе антоцианинов.

Рис. 2. Очистительно-сортировочная машина.

При обжаривании частично удаляются летучие кислоты, в результате чего снижается титруемая кислотность. Часть крахмала переходит в растворимую форму. У бобов развивается специфический аромат, характерный для шоколада, что обусловлено образованием летучих альдегидов при взаимодействии свободных аминокислот с редуцирующими сахарами. При температуре обжаривания 120-180°С (при прочих равных условиях), по данным отдельных авторов, происходит интенсивное образование летучих альдегидов и усиливается аромат.

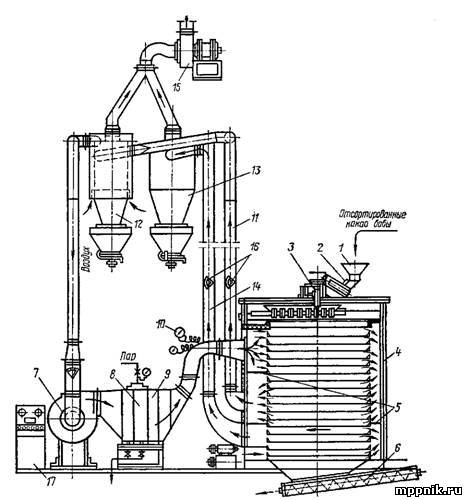

Какао бобы обжаривают в различных аппаратах периодического и непрерывного действия. Непрерывно действующие аппараты более эффективны и позволяют создать поточность производства, улучшить условия и организацию труда. Одним из таких аппаратов является шахтная сушилка непрерывного действия ВИС-42- ДК (рис. 3). Какао бобы загружают на верхнюю полку, на которой их распределяют равномерным слоем, затем полки поворачиваются на угол 90°, бобы пересыпаются на нижерасположенную полку, полки вновь возвращаются в горизонтальное положение, принимая новую порцию бобов. Со второй полки бобы пересыпаются на следующую нижерасположенную полку и т. д. Охлаждаются обжаренные бобы на нижних полках. Охлажденные бобы выходят из нижней зоны сушилки и передаются на дробильно-сортировочные машины.

Рис. 3. Шахтная сушилка непрерывного действия ВИС-42-ДК:

1- приемный бункер; 2- передаточный транспортер; 3 – загрузочное устройство; 4-сушилка; 5 – перегородки; 6 – отводной шнек; 7, /5 – вентилятор; 8, 9 -калориферы; 10 – дистанционный термометр; 11, 14 – трубопроводы; 12, 13 – циклоны; 16 – шиберы; 17 – пульт управления.

Более экономичными и эффективными являются сушилки непрерывного действия типа STR (рис. 4). Какао бобы из приемного бункера /, установленного над сушилкой, непрерывно поступают сплошным потоком в вертикальный канал 2 прямоугольного сечения. Стенки канала изготовлены из специальной сетки. Вдоль канала с одной стороны располагаются паровые калориферы 4, с противоположной – сетчатые фильтры 5, в которых очищается воздух. Обжаривание производится горячим воздухом, температура которого может регулироваться от 80 до 150°С. Воздух нагнетается по замкнутому пути в камере 6 вентилятором 12. Проходя через столб бобов, горячий воздух обжаривает их, поступает в фильтр 5 и очищается, некоторое количество увлажненного воздуха выводится через канал 7. Обжаренные какао бобы попадают в зону охлаждения 3, через которую вентилятор 11 прогоняет холодный воздух, засасывая его из отверстия 9 и выбрасывая отработавший воздух в канал 8. Для регулирования движения бобов по каналу 2 имеется заслонка 13. Обжаренные бобы через шлюзовой затвор 10 попадают на транспортирующее устройство и передаются на дробильно-сортировочные машины.

При обжаривании происходит неравномерный прогрев какао бобов; наружные слои обжариваются интенсивнее внутренних. Целесообразно обжаривать раздробленное ядро в виде крупки.

Оболочка от сырых какао бобов отделяется плохо, поэтому можно предварительно подсушить какао бобы в сушилках, затем отделить оболочку от ядра и полученную крупку обжаривать при температуре 160-180°С в течение 15 мин.

Рис. 4. Схема работы сушилки типа STR.

Рис. 4. Схема работы сушилки типа STR.

Обжаривание крупки имеет ряд преимуществ перед обжариванием целых бобов: при равномерном прогреве крупки по всему объему происходит интенсивное накопление аромата и удаление летучих органических кислот, сообщающих шоколаду неприятный привкус; ускоряется переход водорастворимых дубильных веществ в водонерастворимые, отчего смягчается горький вкус; крупка становится хрупкой, что облегчает измельчение. Во избежание окисления какао масла обжаренную крупку нужно быстро охладить.

Рис. 5. Дробильно-сортировочная машина.

Какао бобы загружаются элеватором в воронку валкового дробильного механизма 1. Раздробленные бобы и оболочка попадают на двухъярусное вибрационное сито 2. Верхний ярус сита имеет последовательно расположенные отверстия размером 5,5-6,5 и 7,5- 8,5 мм, нижний ярус- 1,5-2,5 и 2,75- 3,5-4,5 мм. При вибрации сит образовавшаяся крупка различных фракций проходит только через отверстия, соответствующие ее размерам, и попадает в девять вертикальных сепарационных каналов 3, в которых током воздуха, направляемого вентилятором 5 отсасывается раздробленная оболочка, оседающая в специальной камере и выводимая из машин виброжелобом 6. Фракция какао крупки от 0,75 до 8 мм выводится виброжелобом 7 с противоположной стороны машины.

В четвертой фракции крупки присутствует зародыш какао бобов, который отделяется на специальном устройстве- триере 8 – и собирается отдельно.

Нераздробленные бобы возвращаются возвратным шнеком 9 на повторное дробление. Скорость движения воздуха регулируется дроссельными задвижками 4. Выход какао крупки составляет 81-83% от массы сырых бобов при влажности крупки 2,5-3%. Полученные фракции крупки используются для различных видов шоколада. В высшие сорта десертного шоколада идет только крупная крупка (размером 6-8 мм), для всех остальных видов шоколада обычно все фракции крупки смешиваются. Какао крупка направляется на приготовление какао тертого.

Обжаривание какао-бобов

В товарных какао-бобах при влажности выше 6 % какаовелла частично еще достаточно прочно соединена с ядром. Вот почему вначале какао-бобы подвергают обжариванию в различных аппаратах преимущественно непрерывного действия.

Обжаривание – это обработка при температуре выше 100 °С сушильного агента (чаще всего воздуха). Могут использоваться и топочные газы. Обжаривание различных по размерам и форме какао-бобов требует разного времени их обработки. Перед обжариванием их необходимо сортировать по размерам.

По традиционной технологии обжаривают целые какао-бобы. После обжаривания они содержат лишь связанную воду. Это очень важно, так как такая вода практически не влияет на вязкость получаемого в последующем какао тертого. Обжаренные какао-бобы гигроскопичны, то есть поглощают влагу из окружающей среды.

В результате обжаривания не только уменьшается влажность какао-бобов – от первоначальной 7±1 до 2,6±0,2 %, но одновременно интенсивно протекают химические реакции с образованием весьма нужных и ценных ароматических веществ [10].

Обжарка какао-бобов осуществляется в аппаратах различной конструкции, поэтому отличается по продолжительности и температурным режимам. Наиболее совершенными в настоящее время признаны непрерывнодействующие сушилки STR фирмы «Бюлер» и «Конти-303» фирмы «Нагема». Они предназначены для предварительной сушки и обжарки целых какао-бобов. Сушилки этого типа относятся к одноканальным двухзонным вертикальным сушилкам с замкнутым циклом движения теплоносителя. Схема сушилки STR представлена на рисунке 1.

Какао-бобы непрерывно поступают в вертикальный коробчатого профиля канал 1, стенки которого изготовлены из специальной сетки. Параллельно каналу установлены паровые батареи – калориферы 2, а с противоположной стороны – сетчатые фильтры 5 для очистки воздуха.

Сушилка разделена на две зоны: зону обогрева и зону охлаждения продукта. Непрерывная циркуляция воздуха в горячей зоне через слой движущегося сверху вниз продукта обеспечивается двумя вентиляторами 3. Поток воздуха поступает на паровые калориферы, нагревается до 125-130 °С и отдает тепло какао-бобам. Охлажденный воздух очищается на фильтрах от унесенных мелких частиц и вновь подается на калориферы. Избыток воздуха отводится через выходной патрубок. Рециркуляция воздуха способствует большой экономии тепла.

Рисунок 1 – Схема шахтной сушилки типа STR.

Температурный режим в горячей зоне точно регулируется в пределах 80-150 °С и поддерживается на заданном уровне автоматически. Регулируется также и время прохождения продукта в горячей и холодной зонах.

Перемещаясь в канале, какао-бобы постепенно нагреваются. При выходе из горячей зоны сушилки температура оболочки достигает 135 °С, а внутренних

слоев бобов – 95-104 °С, что способствует интенсивному испарению влаги. К концу обжарки влажность какао-бобов снижается с 6-8 % до 2,0-2,5 %.

Опускаясь по каналу, продукт попадает в зону охлаждении, где обдувается воздухом, подаваемым вентилятором 4. Предварительно наружный воздух очищается от пыли фильтром. В этой зоне сушилки температура какао-бобов снижается до 35-36 °С.

Обжаренный и охлажденный продукт выводится из сушилки через роторный шлюзовый затвор [4].

При обжаривании почти наполовину снижается количество водорастворимых дубильных веществ, а взамен их образуются аморфные вещества – флобафены, которые нерастворимы в воде и имеют коричневую окраску.

В результате обжаривания в какао-бобах снижается содержание (+) катехина и (-) эпикатехина, антоцианов и частично из них удаляются летучие кислоты. Содержание летучих кислот в пересчете на уксусную кислоту уменьшается на 0,1 %, о чем свидетельствует уменьшение титруемой кислотности. Обжаренные какао-бобы имеют на 25 % меньше растворимых фракций растворимых белков (альбумин, глобулин, глютелин) за счет их денатурации [10].

В процессе прогревания внутренних слоев какао-бобов протекают коллоидные процессы, связанные с изменениями белков и крахмала. При невысоких температурах (до 60 °С) происходит гидролиз белка с образованием дополнительных количеств свободных водорастворимых аминокислот, таких как лизин, гистидин, аргинин, валин и др. При достижении температуры 60-70 °С белковые вещества ядра какао-бобов денатурируются и свертываются.

Несколько раньше, при температуре 50-60 °С, начинается набухание крахмальных зерен и частичная клейстеризация, что вызывает переход части крахмала из нерастворимой в растворимую форму.

Чем выше температура и более продолжителен процесс обжарки, тем полнее происходят денатурация белковых веществ и обезвоживание набухших зерен крахмала.

Высокая температура и кислая среда создают условия для кислотного гидролиза оставшейся после ферментации какао-бобов сахарозы. При ее инверсии образуются глюкоза и фруктоза, которые частично вступают в реакцию со свободными аминокислотами. Это приводит к общему снижению сахаров при обжарке. Содержание аминокислот снижается на 40 %, но наиболее быстро уменьшается количество следующих аминокислот: лейцина, фенилаланина, изолейцина, гистидина и глютаминовой кислоты.

При термической обработке какао-бобов происходит сахароаминная реакция, которая является сложным многоступенчатым окислительно-восстановительным процессом соединения восстанавливающихся сахаров и свободных аминокислот с образованием многих новых химических веществ, влияющих на вкус, аромат и окраску какао-бобов. Среди них – различные альдегиды и меланоидины.

При обжарке изменяются собственные красящие вещества какао-бобов, они относятся к группе антоцианов. Это глюкозиды, при нагревании которых в присутствии кислот происходит расщепление на глюкозу и красящее вещество антоцианидин. Антоцианидины придают какао-бобам фиолетовую окраску, они не растворимы в спирте, эфире, слабо растворяются в воде и обладают горьким, вяжущим вкусом.

Количество свободных липидов в ядре обжаренных какао-бобов уменьшается по отношению к их содержанию в ядрах сырых бобов на 0,37 %, количество связанных увеличивается на 0,26 % и прочносвязанных – на 0,09 %. Часть какао-масла (в пределах 0,2-0,6 % к сухому веществу) переходит из ядра в оболочку. Однако, при высокой температуре обжарки (более 160 °С) потери жира за счет диффузии достигают 2 %. Потери какао-масла за счет гидролитического расщепления, составляющие 0,3-0,6 %, с повышением температуры и увеличением продолжительности обжарки возрастают. Переход какао-масла из ядра в оболочку наблюдается также за счет его миграции при охлаждении какао-бобов.

Большое влияние на вкус какао-продуктов оказывают дубильные и фенольные вещества. Водорастворимые дубильные вещества придают изделиям терпкий, горький, вяжущий вкус. Их содержание в товарных какао-бобах в зависимости от сорта колеблется от 3 до 7 % (на сухое и обезжиренное вещество). При обжарке содержание дубильных веществ уменьшается примерно на 1 %. Они конденсируются и образуют сложные, темноокрашенные соединения – флобафены.

Таким образом, при обжарке преследуется цель изменить структуру какао-бобов, что позволит разделить их на составные части, подвергнуть тонкому размолу ядро, максимально выделить из его клеток жир. За счет протекающих в ядре какао-бобов физико-химических процессов, вызванных высокой температурой, добиться значительного улучшения вкуса и аромата, а следовательно, обеспечить формирование вкуса и аромата в готовых шоколадных изделиях. Поэтому обжарка какао-бобов является одной из важных технологических операций [4].

От какао-плода до шоколада: производство (часть 2)

Как какао-бобы превращаются в «пищу богов»? Во вкусные и ароматные шоколадные кусочки? Происходит это в результате продолжительной и сложной обработки.

Как какао-бобы превращаются в «пищу богов»? Во вкусные и ароматные шоколадные кусочки? Происходит это в результате продолжительной и сложной обработки.

В прошлый раз мы рассказали о том, что происходит с какао на плантации. В этой статье пойдет речь о том, что с ним случается после того, как оно попадает в руки изготовителя шоколада.

Неказистые и невкусные, какао-бобы во время различных этапов обработки постепенно приобретают притягательный вкус и аромат. Каждый этап имеет важное значение и влияет на то, каким получится конечный продукт.

Удивительно, но правильная обработка способна превратить даже ординарные какао-бобы во вкусный, пусть и не богатый послевкусиями шоколад. В то же время, допущенные во время нее ошибки могут сделать посредственным шоколад, созданный из редчайших ароматных какао-бобов.

Итак, какие же этапы встречаются на сложном пути «от какао-плода до шоколада».

Очистка

Необработанные какао-бобы содержат множество различных примесей и мусора. Поэтому перед обжаркой их тщательно очищают. На крупных предприятиях очистка может состоять из нескольких этапов:

- Удаление крупных примесей, таких как листья, камни, кусочки древесины, остатки мякоти, щепки и другой мусор.

- Отсеивание легких примесей – песка, пыли и фрагментов насекомых. Может быть использовано сито, либо проведено продувание мощным потоком воздуха (аспирация).

- Удаление металлических частиц и железосодержащих примесей с помощью магнитного сепаратора.

Если какао-бобы перебирают вручную, то их могут подвергнуть сортировке по качеству. Отбор заплесневевших, пустых, слипшихся, слишком мелких и недоферментированных какао-бобов помогает добиться более яркого и чистого вкуса шоколада.

Обжарка

Важнейшим этапом обработки какао считается обжарка. Именно благодаря ей бобы приобретают характерный шоколадный вкус и аромат. Во время этого процесса происходит ряд важных изменений:

Важнейшим этапом обработки какао считается обжарка. Именно благодаря ей бобы приобретают характерный шоколадный вкус и аромат. Во время этого процесса происходит ряд важных изменений:

- Удаляются остатки влаги. Превращаясь в пар, вода как бы надувает какаовеллу изнутри, благодаря чему её становится легче отделить от бобов.

- Уменьшается количество танинов, придающих какао-бобам вяжущий вкус. Уходит чрезмерная кислотность и горечь.

- Происходит Реакция Майяра, во время которой содержащиеся в бобах белки и сахара разрушаются, создавая необыкновенно сложный вкус и аромат шоколада.

Кроме того, обжарка выполняет функцию дезинфекции . Прошедшие ферментацию и сушку, какао-бобы покрыты микроорганизмами и различными бактериями. Обжарка позволяет уничтожить их и сделать какао безопасным для употребления.

Температура и продолжительность обжарки зависят не только от сорта какао, но и от целей, в которых его собираются использовать. Например, бобы, предназначенные для изготовления шоколада, требуют более деликатной термической обработки, нежели те, которые просто будут съедены.

Дефекты обжарки обычно приводят к следующим последствиям:

- Недожаренные какао-бобы, в зависимости от сорта, отличаются слишком терпким, вяжущим или горьким вкусом и могут обладать крайне высокой степенью кислотности.

- Пережаренные какао-бобы теряют важнейшие составляющие своего вкуса, а тонкие ароматические вещества, содержащиеся в них, от перегрева улетучиваются.

Обжарка – это всегда метод проб и ошибок. Её продолжительность и температура могут зависеть от многих факторов, таких как плотность какаовеллы, размер бобов, степень кислотности и количество содержащейся в них влаги. Однако судя только по внешним характеристикам невозможно подобрать идеальные параметры обжарки – определяются они только опытным путем. Так, мелкие с виду какао-бобы могут требовать более сильной и продолжительной термической обработки, нежели крупные.

Кроме того, имеет значение то, какое используется оборудование. Тут важны размер печи или ростера, наличие конвекции, равномерность нагрева и т.д

Особо деликатного подхода требуют ароматные сорта какао-бобов. Только правильная обжарка позволяет создать уникальный букет ароматов и полностью раскрыть их вкус. Неверно подобранные температура и продолжительность обжарки могут уничтожить все достоинства того или иного сорта, оставив после себя лишь грубый пережжённый вкус.

Дробление и сепарирование

После обжарки какао-бобы становятся хрупкими. Их внутренняя часть разделяется на небольшие частицы, и это позволяет легче раздробить их. Дробленые бобы, которые часто называют какао-крупкой, подвергают сепарированию . При помощи воздушного потока от них отделяют какаовеллу (шелуху), не обладающую никакими ценными вкусовыми качествами.

После обжарки какао-бобы становятся хрупкими. Их внутренняя часть разделяется на небольшие частицы, и это позволяет легче раздробить их. Дробленые бобы, которые часто называют какао-крупкой, подвергают сепарированию . При помощи воздушного потока от них отделяют какаовеллу (шелуху), не обладающую никакими ценными вкусовыми качествами.

Шелуха – это своего рода балласт. Она безвкусна, имеет более плотную, чем бобы, структуру и хуже поддается измельчению. Большое количество шелухи может привести к увеличению вязкости шоколада и появлению привкуса пыли на зубах. Поэтому её тщательное удаление очень важно для создания чистого вкуса. По стандартам, в промышленном шоколаде допускается наличие не более 1,5% какаовеллы, что довольно много. Некоторые производители и шоколатье-ремесленники стараются снизить ее количество до минимума. Например, в наших какао-продуктах содержание какаовеллы не превышает 0,1-0,5%.

Измельчение

Способов измельчения какао-бобов довольно много. Продолжительность этого процесса может варьироваться от 4 до 72 и более часов. Обычно это зависит от используемого оборудования и целей, для которых какао предназначено.

В промышленности чаще всего используются шариковые мельницы, которые способны измельчить практически все, начиная от самих бобов и заканчивая камешками и кусочками металла. Такие мельницы способны перетирать огромное количество какао в кратчайшие сроки.

В промышленности чаще всего используются шариковые мельницы, которые способны измельчить практически все, начиная от самих бобов и заканчивая камешками и кусочками металла. Такие мельницы способны перетирать огромное количество какао в кратчайшие сроки.

Однако производители элитного шоколада и большинство шоколатье-ремесленников для измельчения используют специальные мельницы – меланжеры . Они перетирают какао медленнее – в среднем в течение 36-72 часов, – но при этом не нагревают его до высоких температур. Благодаря этому шоколад в полной мере сохраняет свои вкусовые и ароматические свойства.

В результате продолжительного перетирания бобы превращаются в густую текучую массу. Наш язык перестает ощущать твердые частички какао при измельчении минимум 30 микрон. Чем тоньше измельчение, тем более гладкую структуру приобретает шоколад. Шелковистость текстуры появляется при измельчении менее 20-17 микрон.

Изготовление шоколада в меланжере позволяет совместить измельчение с коншированием – следующим этапом приготовления шоколада.

Конширование

Для достижения полноты вкуса тонко измельченной в меланжере и уже не грубой шоколадной массе необходим процесс конширования (отделки). Это активное продолжительное перемешивание какао-массы при температуре от 45 до 60 °C. Длиться этот процесс может от нескольких часов до пяти дней.

Изначально конширование происходило в похожем на морскую раковину Конше (conche с итальянского «раковина»), отсюда и появилось его название.

Длительное термическое воздействие и непрерывное перемешивание запускают процессы, благодаря которым:

- Вытесняются летучие кислоты и устраняется чрезмерная горечь.

- Снижается кислотность и удаляются остатки влаги.

- Улучшается текучесть шоколада.

- Устраняются несовместимые вкусы и ароматы.

- Шоколад приобретает шелковистую текстуру.

Наиболее сильное воздействие этот процесс оказывает на ароматные сорта какао с ярким вкусовым профилем (например, Эквадор, Доминикана, Гондурас). Продолжительное перемешивание улучшает их вкус и помогает наиболее полно раскрыться аромату. Сорта какао с мягким, неявным вкусовым профилем требуют более деликатного подхода (например, Ява). Из-за длительного конширования их вкус может сгладиться и практически исчезнуть.

Слив шоколада и темперирование

Коншированный шоколад пропускают через тонкое сито. Это помогает отделить крупные частицы недоизмельченных бобов от текучей массы. Пропущенный через сито, шоколад никогда не будет хрустеть на зубах.

Коншированный шоколад пропускают через тонкое сито. Это помогает отделить крупные частицы недоизмельченных бобов от текучей массы. Пропущенный через сито, шоколад никогда не будет хрустеть на зубах.

Сразу за этим следует процесс темперирования (закалки). В расплавленном виде твердые частицы какао, сухого молока и сахара не содержат в себе жиров и образуют в какао-масле взвесь. От того, как застынет эта нестабильная масса, будет зависеть качество шоколада.

Темперирование позволяет добиться правильной кристаллизации какао-масла и помогает жидкому шоколаду после застывания приобрести твердое, устойчивое состояние. Кроме того, этот процесс необходим для:

- Улучшения вязкости шоколада.

- Глянцевой поверхности и хруста при разламывании.

- Хорошей текстуры и нежного таяния.

- Яркой передачи вкуса и аромата.

- Стойкости против образования жирового налета и хорошей сохраняемости.

Способов темперирования существует довольно много. Темперировать шоколад можно на мраморной плите, применять каллеты (добавление заранее кристализованного шоколада), использовать темпермашины различных видов и т.д. Все эти методы включают в себя три этапа: плавление, охлаждение и повторное нагревание. Однако при этом подход к ручному и автоматическому темперированию существенно отличаются друг от друга. Каждому методу необходимы индивидуальные температурные условия и точно выверенная продолжительность.

Темперированный шоколад заливают в формы и на этом процесс его изготовления подходит к концу.

Заключение

Изготовление шоколада – это волшебный и невероятно интересный процесс. Перед тем, как стать лакомством, какао-бобы проходят множество сложных этапов обработки. Начинается всё с выращивания какао и его начальной обработки. И все же, самое главное происходит, когда какао-бобы попадают к создателю шоколада. Именно он превращает странные, иногда страшные и неприятно пахнущие семена во вкусный и ароматный продукт.