От какао-плода до шоколада: производство (часть 2)

Как какао-бобы превращаются в «пищу богов»? Во вкусные и ароматные шоколадные кусочки? Происходит это в результате продолжительной и сложной обработки.

Как какао-бобы превращаются в «пищу богов»? Во вкусные и ароматные шоколадные кусочки? Происходит это в результате продолжительной и сложной обработки.

В прошлый раз мы рассказали о том, что происходит с какао на плантации. В этой статье пойдет речь о том, что с ним случается после того, как оно попадает в руки изготовителя шоколада.

Неказистые и невкусные, какао-бобы во время различных этапов обработки постепенно приобретают притягательный вкус и аромат. Каждый этап имеет важное значение и влияет на то, каким получится конечный продукт.

Удивительно, но правильная обработка способна превратить даже ординарные какао-бобы во вкусный, пусть и не богатый послевкусиями шоколад. В то же время, допущенные во время нее ошибки могут сделать посредственным шоколад, созданный из редчайших ароматных какао-бобов.

Итак, какие же этапы встречаются на сложном пути «от какао-плода до шоколада».

Очистка

Необработанные какао-бобы содержат множество различных примесей и мусора. Поэтому перед обжаркой их тщательно очищают. На крупных предприятиях очистка может состоять из нескольких этапов:

- Удаление крупных примесей, таких как листья, камни, кусочки древесины, остатки мякоти, щепки и другой мусор.

- Отсеивание легких примесей – песка, пыли и фрагментов насекомых. Может быть использовано сито, либо проведено продувание мощным потоком воздуха (аспирация).

- Удаление металлических частиц и железосодержащих примесей с помощью магнитного сепаратора.

Если какао-бобы перебирают вручную, то их могут подвергнуть сортировке по качеству. Отбор заплесневевших, пустых, слипшихся, слишком мелких и недоферментированных какао-бобов помогает добиться более яркого и чистого вкуса шоколада.

Обжарка

Важнейшим этапом обработки какао считается обжарка. Именно благодаря ей бобы приобретают характерный шоколадный вкус и аромат. Во время этого процесса происходит ряд важных изменений:

Важнейшим этапом обработки какао считается обжарка. Именно благодаря ей бобы приобретают характерный шоколадный вкус и аромат. Во время этого процесса происходит ряд важных изменений:

- Удаляются остатки влаги. Превращаясь в пар, вода как бы надувает какаовеллу изнутри, благодаря чему её становится легче отделить от бобов.

- Уменьшается количество танинов, придающих какао-бобам вяжущий вкус. Уходит чрезмерная кислотность и горечь.

- Происходит Реакция Майяра, во время которой содержащиеся в бобах белки и сахара разрушаются, создавая необыкновенно сложный вкус и аромат шоколада.

Кроме того, обжарка выполняет функцию дезинфекции . Прошедшие ферментацию и сушку, какао-бобы покрыты микроорганизмами и различными бактериями. Обжарка позволяет уничтожить их и сделать какао безопасным для употребления.

Температура и продолжительность обжарки зависят не только от сорта какао, но и от целей, в которых его собираются использовать. Например, бобы, предназначенные для изготовления шоколада, требуют более деликатной термической обработки, нежели те, которые просто будут съедены.

Дефекты обжарки обычно приводят к следующим последствиям:

- Недожаренные какао-бобы, в зависимости от сорта, отличаются слишком терпким, вяжущим или горьким вкусом и могут обладать крайне высокой степенью кислотности.

- Пережаренные какао-бобы теряют важнейшие составляющие своего вкуса, а тонкие ароматические вещества, содержащиеся в них, от перегрева улетучиваются.

Обжарка – это всегда метод проб и ошибок. Её продолжительность и температура могут зависеть от многих факторов, таких как плотность какаовеллы, размер бобов, степень кислотности и количество содержащейся в них влаги. Однако судя только по внешним характеристикам невозможно подобрать идеальные параметры обжарки – определяются они только опытным путем. Так, мелкие с виду какао-бобы могут требовать более сильной и продолжительной термической обработки, нежели крупные.

Кроме того, имеет значение то, какое используется оборудование. Тут важны размер печи или ростера, наличие конвекции, равномерность нагрева и т.д

Особо деликатного подхода требуют ароматные сорта какао-бобов. Только правильная обжарка позволяет создать уникальный букет ароматов и полностью раскрыть их вкус. Неверно подобранные температура и продолжительность обжарки могут уничтожить все достоинства того или иного сорта, оставив после себя лишь грубый пережжённый вкус.

Дробление и сепарирование

После обжарки какао-бобы становятся хрупкими. Их внутренняя часть разделяется на небольшие частицы, и это позволяет легче раздробить их. Дробленые бобы, которые часто называют какао-крупкой, подвергают сепарированию . При помощи воздушного потока от них отделяют какаовеллу (шелуху), не обладающую никакими ценными вкусовыми качествами.

После обжарки какао-бобы становятся хрупкими. Их внутренняя часть разделяется на небольшие частицы, и это позволяет легче раздробить их. Дробленые бобы, которые часто называют какао-крупкой, подвергают сепарированию . При помощи воздушного потока от них отделяют какаовеллу (шелуху), не обладающую никакими ценными вкусовыми качествами.

Шелуха – это своего рода балласт. Она безвкусна, имеет более плотную, чем бобы, структуру и хуже поддается измельчению. Большое количество шелухи может привести к увеличению вязкости шоколада и появлению привкуса пыли на зубах. Поэтому её тщательное удаление очень важно для создания чистого вкуса. По стандартам, в промышленном шоколаде допускается наличие не более 1,5% какаовеллы, что довольно много. Некоторые производители и шоколатье-ремесленники стараются снизить ее количество до минимума. Например, в наших какао-продуктах содержание какаовеллы не превышает 0,1-0,5%.

Измельчение

Способов измельчения какао-бобов довольно много. Продолжительность этого процесса может варьироваться от 4 до 72 и более часов. Обычно это зависит от используемого оборудования и целей, для которых какао предназначено.

В промышленности чаще всего используются шариковые мельницы, которые способны измельчить практически все, начиная от самих бобов и заканчивая камешками и кусочками металла. Такие мельницы способны перетирать огромное количество какао в кратчайшие сроки.

В промышленности чаще всего используются шариковые мельницы, которые способны измельчить практически все, начиная от самих бобов и заканчивая камешками и кусочками металла. Такие мельницы способны перетирать огромное количество какао в кратчайшие сроки.

Однако производители элитного шоколада и большинство шоколатье-ремесленников для измельчения используют специальные мельницы – меланжеры . Они перетирают какао медленнее – в среднем в течение 36-72 часов, – но при этом не нагревают его до высоких температур. Благодаря этому шоколад в полной мере сохраняет свои вкусовые и ароматические свойства.

В результате продолжительного перетирания бобы превращаются в густую текучую массу. Наш язык перестает ощущать твердые частички какао при измельчении минимум 30 микрон. Чем тоньше измельчение, тем более гладкую структуру приобретает шоколад. Шелковистость текстуры появляется при измельчении менее 20-17 микрон.

Изготовление шоколада в меланжере позволяет совместить измельчение с коншированием – следующим этапом приготовления шоколада.

Конширование

Для достижения полноты вкуса тонко измельченной в меланжере и уже не грубой шоколадной массе необходим процесс конширования (отделки). Это активное продолжительное перемешивание какао-массы при температуре от 45 до 60 °C. Длиться этот процесс может от нескольких часов до пяти дней.

Изначально конширование происходило в похожем на морскую раковину Конше (conche с итальянского «раковина»), отсюда и появилось его название.

Длительное термическое воздействие и непрерывное перемешивание запускают процессы, благодаря которым:

- Вытесняются летучие кислоты и устраняется чрезмерная горечь.

- Снижается кислотность и удаляются остатки влаги.

- Улучшается текучесть шоколада.

- Устраняются несовместимые вкусы и ароматы.

- Шоколад приобретает шелковистую текстуру.

Наиболее сильное воздействие этот процесс оказывает на ароматные сорта какао с ярким вкусовым профилем (например, Эквадор, Доминикана, Гондурас). Продолжительное перемешивание улучшает их вкус и помогает наиболее полно раскрыться аромату. Сорта какао с мягким, неявным вкусовым профилем требуют более деликатного подхода (например, Ява). Из-за длительного конширования их вкус может сгладиться и практически исчезнуть.

Слив шоколада и темперирование

Коншированный шоколад пропускают через тонкое сито. Это помогает отделить крупные частицы недоизмельченных бобов от текучей массы. Пропущенный через сито, шоколад никогда не будет хрустеть на зубах.

Коншированный шоколад пропускают через тонкое сито. Это помогает отделить крупные частицы недоизмельченных бобов от текучей массы. Пропущенный через сито, шоколад никогда не будет хрустеть на зубах.

Сразу за этим следует процесс темперирования (закалки). В расплавленном виде твердые частицы какао, сухого молока и сахара не содержат в себе жиров и образуют в какао-масле взвесь. От того, как застынет эта нестабильная масса, будет зависеть качество шоколада.

Темперирование позволяет добиться правильной кристаллизации какао-масла и помогает жидкому шоколаду после застывания приобрести твердое, устойчивое состояние. Кроме того, этот процесс необходим для:

- Улучшения вязкости шоколада.

- Глянцевой поверхности и хруста при разламывании.

- Хорошей текстуры и нежного таяния.

- Яркой передачи вкуса и аромата.

- Стойкости против образования жирового налета и хорошей сохраняемости.

Способов темперирования существует довольно много. Темперировать шоколад можно на мраморной плите, применять каллеты (добавление заранее кристализованного шоколада), использовать темпермашины различных видов и т.д. Все эти методы включают в себя три этапа: плавление, охлаждение и повторное нагревание. Однако при этом подход к ручному и автоматическому темперированию существенно отличаются друг от друга. Каждому методу необходимы индивидуальные температурные условия и точно выверенная продолжительность.

Темперированный шоколад заливают в формы и на этом процесс его изготовления подходит к концу.

Заключение

Изготовление шоколада – это волшебный и невероятно интересный процесс. Перед тем, как стать лакомством, какао-бобы проходят множество сложных этапов обработки. Начинается всё с выращивания какао и его начальной обработки. И все же, самое главное происходит, когда какао-бобы попадают к создателю шоколада. Именно он превращает странные, иногда страшные и неприятно пахнущие семена во вкусный и ароматный продукт.

Как делают какао

Приятное на вкус и запах какао неизменно ассоциируется с напитков и шоколадом, которые готовят из этого сырья. Мало кто знает, как получают этот чудо-продукт и из чего делают какао. Как же выглядит сырье и какие этапы обработки проходит, прежде чем попадает в руки потребителя в виде ароматнейшего порошка с пленительным запахом – выясним в статье далее.

Непосредственным сырьем для изготовления порошка являются бобы. В ходе обработки этот продукт проходит несколько технологических этапов, после чего можно говорить о получаемой продукции. Дома из бобов не получить порошок – для этого нужно специальное оборудование.

Этапы производства

На первом этапе собираются плоды дерева теоброма. По своей форме они напоминают бобы, поэтому и получили такое название. Собираются только спелые плоды, которые позволят сделать качественный продукт. Из бобов извлекаются зерна, а лишние элементы удаляются. Но получение зерен еще не говорит о том, что можно сразу же почувствовать знакомый аромат – по сути они безвкусны и не имеют запаха, поэтому еще подлежат последующей обработке.

Пробудить аромат помогает термическая обработка. Именно этот процесс позволяет ощутить весь аромат какао, ведь только после обжарки бобы начинают источать тонкий запах и меняют свой цвет на приятный темно-коричневый оттенок.

После обжаривания сырье продолжает перерабатываться. Новым процессом становится дробление сырья на мелкие частички. Это позволяет выделить шелуху, которая после обжарки хорошо отступает. Называется шелуха какаовелла. Обнаружить ее можно и в порошке, который продается на полках магазинов. Его очень легко вычислить – такой продукт имеет низкую цену, поэтому не стоит приобретать самый дешевый порошок, чтобы приготовить свой любимый напиток с пенкой – из-за добавок аромат будет бедным, а вкус и вовсе может горчить.

Размолотые частички еще раз подвергаются температурной обработке. Разогретое сырье пропускается через специальные жернова (вяльцы). Это сделано, чтобы получить один из конечных продуктов – тертое какао. Но он же является сырьем и для другого компонента – масла. Получать масло научились еще голландцы почти два века тому назад, но сегодня весь процесс происходит быстрее и на более современном оборудовании.

Экстракция жиров оставляет после себя жмых, из чего делают какао-порошок. Это не тот жмых, который образовывается при обжарке. При перемалывании остатков экстракции получается вкусное и ароматное какао в виде порошка. Частички настолько могут быть малыми, что составляют 16 нанометров – внешне такой порошок больше похож на пыль. Он отлично растворяется и позволяет варить вкусное какао даже без молока, на воде.

Немецкие технологии

Есть несколько способов, благодаря которым можно получить порошок. Но один из самых передовых придумали в Германии. Порошок делается довольно быстро, поскольку три этапа – обработка, сушка и обжарка – происходят в одном агрегате.

Все это время сырье находится в закрытом виде. К нему не попадает воздух, зато специальным образом вводится раствор щелочи, который распыляется по поверхности сырья:

- поташ;

- карбонат натрия;

- двууглекислый калий;

- гидрокарбонат натрия;

- углекислый аммоний.

В таком режиме томления можно избавиться от дубильных веществ, содержащихся в сырье, и приготовить нежную крупку.

Температура при обработке щелочью – 85 градусов. Весь процесс обработки происходит под давление собственного пара в агрегате. Это позволяет проникнуть раствору непосредственно в структуру сырья. Благодаря воздействию щелочи уничтожаются болезнетворные микроорганизмы, грибки, что очень важно для здоровья потребителей, использующих какао.

Полученная крупа высушивается при температуре не менее 100 градусов. Это необходимо для того, чтобы нагреть воду и удалить ее из сырья. В конечном итоге воды должно остаться малое количество – до двух процентов. Как только вода испарится, температуру повышают еще на 20-35 градусов и уже происходит обжарка. При этом какао становится темного цвета и отдает характерным шоколадным ароматом.

После обжарки сырье попадает в агрегат, где проходит этап охлаждения, порошок перемешивается лопастями, а при помощи вентилятора выводится лишний воздух. Для улучшения аромата в какао-порошок добавляют ванилин. Получившийся продукт фасуется в упаковки, маркируется и отправляется на полки магазинов.

Свойства

Полученный порошок имеет массу полезных свойств. Процесс обработки не позволил конечному продукту утратить ключевые качества. Он полезен для здоровья, стимулирует работу мозга и способствует легкому возбуждению нервной системы. Недаром шоколад советуют съесть перед важным мероприятием, умственным напряжением.

Ключевыми составляющими из «полезного» перечня являются теобромин и кофеин. Не стоит переживать, кофеина в какао содержится совсем ничтожное количество, поэтому какао не приносит такого вреда, как кофе. Фенилэфиламин в составе сырья является отличным средством для подавления депрессии. Также в порошке содержится много флавоноидов, которые оказывают антиоксидантный эффект, положительно воздействую на работу сердечно-сосудистой системы, освобождают организм от шлаков.

ИНТЕРЕСНО ! Эндокринологи утверждают, что какао даже способно нормализовать вес, поэтому не стоит бояться, что от продукта можно поправиться.

Микро- и макроэлементы в какао заслуживают отдельного внимания. Порошок богат цинком, железом и марганцем, которые придают сил, участвую в процессе метаболизма и необходимы для нормального функционирования организма человека. В домашних условиях какао можно использовать где угодно – как для приготовления напитка, так и в выпечке.

Производство какао – сложный технологический процесс. Делают продукт из бобов, выращиваемых в специальных регионах произрастания дерева теоброма. Первоначальный источник какао – плоды этого дерева. Они проходят несколько этапов переработке, в ходе которых получается ароматный порошок, широко применяемый в кондитерском производстве.

Сбор и переработка какао-бобов

О том, как произошло открытие шоколада и историю его проникновения в различные уголки мира, мы изложили в предыдущей статье “Открытие шоколада”. Ознакомиться с которой можно, если перейти по этой ссылке . В настоящей теме мы хотим рассказать непосредственно о самом какао-растении, бобах и способах переработки.

Какао, дерево, чье научное название – Теоброма Какао, было так названо в 1753 году шведским ботаником Карлом Линнеем. Theobroma по-гречески означает «пища богов», а какао – это испанская адаптация названия майя для дерева: kakaw.

Считается, что дерево какао эволюционировало из района Верхней Амазонки в месте, которое теперь включает части Перу, Эквадора и Колумбии. Позже, вероятно, с помощью ранних индейцев, оно распространилось на север через Анды и в Центральную Америку, где он стало частью их диеты и культуры.

Какао-деревья по внешнему виду напоминают яблони. Это довольно крупные, вечнозеленые деревья, семейства стеркулиевых. Они лучше всего растут под пологом тропических лесов, не редко достигая высоты более 12 метров. Для успешного развития, они должны быть защищены от прямых солнечных лучей и ветра, особенно на ранних стадиях роста. На окультуриных плантациях, для удобства сбора урожаев, высоту этих деревьев стараются ограничевать 5-7 метрами, обрезая их верхушки.

Какао-деревья по внешнему виду напоминают яблони. Это довольно крупные, вечнозеленые деревья, семейства стеркулиевых. Они лучше всего растут под пологом тропических лесов, не редко достигая высоты более 12 метров. Для успешного развития, они должны быть защищены от прямых солнечных лучей и ветра, особенно на ранних стадиях роста. На окультуриных плантациях, для удобства сбора урожаев, высоту этих деревьев стараются ограничевать 5-7 метрами, обрезая их верхушки.

У какао-дерева широкие темные листья длиной около 25 см и бледные цветы, из которых растут стручки фасоли.

Уроженец тропических лесов Центральной и Южной Америки, какао-деревья в настоящее время выращиваются во многих тропических местах по всему миру. Чтобы создать плантацию деревьев какао необходимо соблюдать определенные условия.

На выделенной площадке для плантаций, как правила отвоеванной у тропического леса, молодые какао деревья должны перемежовываться с новыми постоянными или временными тенистыми деревьями, такими как кокосовые пальмы, или банановая поросль. Часто на крупных азиатских плантациях какао-деревья и кокосовые пальмы высаживаются вместе. Это удобно, так как обе эти культуры собирают в коммерческих целях.

Какао-деревья начинают приносить плоды, когда им испонится три-четыре года. Они образуют мелкие, малозаметные восковидные розовые и белые цветы, которые кастут пучками на стволах и крупных ветках в течение всего года. Что является очень необычным. Каждый цветок цветет всего один день. В процессе развития только лишь небольшая часть этих цветов превращается в плоды, которые в дальнейшем созревают в течение пяти месяцев. Деревья тщательно обрезаются, чтобы их было легче собирать.

Каждое дерево дает в среднем около 20-30 стручков в год. Чтобы получить 450г. шоколада, требуется урожай всего года с одного дерева.

Какао Стручки и Бобы

С каждого какао-дерева можно получить два урожая какао-бобов в год. Продолжительность плодоношения одного дерева может достигать 30-80 лет. Причем цветки могут образовываться в любое время, независимо от сезона. Считается, что растение окончательно созревает к седьмому году своей жизни.

Внешний вид плода какао дерева напоминает небольшую по размеру вытянутую дыню. Плоды созревают до насыщенного золотисто-оранжевого цвета, длиной около 20-25см. и 500г. в весе.

В каждом из них, в окружении сладкой белой мякоти, находится “капсула”, в которой содержится от 20 до 75 миндалевидных семян, длиной около двух сантиметров. Это и есть какао-бобы.

Какао-бобы очень питательны; они состоят в основном из жира (50%) и углеводов (25%). Кроме того, какао содержит белки, теобромин, ниацин, минералы (включая кальций, железо, калий, магний, натрий и фосфор) и витамины А, В1, В2 и В6.

Узнать больше о строении какао-боба, также его химическом составе вы сможете прочитав материал изложенный в статьях:

Типы какао-бобов

Есть три широких известных типа какао – Forastero и Criollo, а также Trinitario, это гибрид предыдущих двух. В пределах этих типов существуют еще несколько вариантов.

Forastero

Forastero

Наиболее часто выращиваемым какао является форастеро. Скорее всего, он родом из бассейна Амазонки. Сегодня Forastero выращивается в основном в Африке, Эквадоре и Бразилии, и на его долю приходится 80% мировых поставок какао. Что же делает его настолько популярным, – то, что этот вид намного более устойчив и менее восприимчив к болезням. У него гораздо более высокий урожай, чем у сорта Криолло. Какао Forastero имеет бобы фиолетового цвета и в основном используется для придания шоколаду насыщенного вкуса. Его горький вкус имеет короткую продолжительность и не поддерживается вторичными ароматами, поэтому его часто смешивают с с другими сортами. Есть много подвидов Форастеро: Амелонадо, Кундеамор и Калабачилло, и это лишь некоторые из них. Какао Амелонадо является наиболее широко посаженным какао из всех.

Название Forastero было получило от испанцев, которые поначалу импортировали какао исключительно из Венесуэлы.

Группа компаний “Униконс”

Продвижение и реализация пищевых добавок, антисептиков и другой продукции НПО Альтернатива.

“Бесплатные образцы”

Комплексные пищевые добавки “Униконс”.

Для всех отраслей пищевой промышленности!

“Петритест”

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

14. Переработка какао-бобов в какао-продукты

1. Какао-бобы: условия прорастания и получения

Какао-бобы (деревья какао) произрастают в Центральной Америке, Африке и южных регионах Азии. Условия произрастания – влажный теплый климат. Какао-бобы имеют белый цвет с желтым или розовым оттенком, вкус горький и вяжущий (за счет дубильных веществ).

Для превращения како-бобов в товарный вид их подвергают ферментации , которая осуществляется на плантации: какао-бобы загружаются в завальные ямы и при температуре 50 оС происходит процесс ферментирования. Сахар превращается в спирт и углекислый газ, спирт окисляется до уксусной кислоты; происходит реакция меланоидинообразования, в результате чего какао-бобы имеют коричневую окраску.

За счет уксусной кислоты како-бобы теряют способность к произрастанию. Процесс ферментации длится 4 – 6 дней , затем какао-бобы просушиваются на солнце. Какао-бобы становятся хрупкими, кожура легко отходит от семени. Это означает, что процесс ферментации окончен.

2. Товарные качества какао-бобов. Физико-химические характеристики при приемке, хранении, переработке

Товарные какао-бобы по качеству подразделяются на три основные сорта:

I. Какао-бобы высшего сорта.

Регионы произрастания: остров Цейлон, Ява, северное побережье Южной Америки, Каракас, Эквадор. Длина како-бобов – 28 – 30 мм, вес одного какао-боба – не менее 2,5 г. Какао-бобы крупные, сортированные, округлой формы, шелуха красно-коричневая, вкус и аромат ярко выражены.

II. Какао-бобы среднего качества.

Регионы произрастания: Западная Африка , Камерун, Вест-Индия, Куба, Коста-Рика. Длина какао-бобов – 25 – 28 мм , вес одного какао-боба – 1,8 – 2,0 г. Какао-бобы несортированные, шелуха желто-коричневого цвета, могут быть плоскими, запах слабый, вкус горьковатый.

III. Какао-бобы ниже среднего качества.

Регионы произрастания: Камерун, Нигерия, Лаос, Гаити, Ямайка. Длина какао-бобов – 10 – 20 мм, вес одного какао-боба – 0,8-1,5 г. Какао-бобы неоднородные по величине , плохо ферментированы, поверхность нечистая, запах слабый, вкус горький.

Химический состав товарных какао-бобов:

- Ядро 85 – 89 %

- Шелуха 10 – 14 %

- Зародыш до 1 %

- Жиры 48 – 54 %

- Влажность 4 – 6 %

- Крахмал до 15 %

- Белки 11 – 15 %

- Сахара около 12 % (в основном глюкоза)

- Клетчатка до 21 %

- Органические кислоты 12 % (в основном уксусная, муравьиная кислоты)

- Кофеин до 0,5 %

При приемке необходимо обращать внимание на следующее:

1. Какао-бобы должны быть не затхлыми и не иметь постороннего запаха.

2. Какао-бобы должны быть хорошо ферментированными; допускается 5 % плохо ферментированных к массе какао-бобов.

3. Минимальное количество сросшихся какао-бобов и лома – не более 5 %.

4. Не допускается повреждение оболочки.

5. Влажность – не более 8 %.

При хранении какао-бобов следует соблюдать следующие требования:

1. Склад должен быть изолирован от другого сырья.

2. Пол, потолок, стены должны быть без трещин, чтобы не заводилась бабочка-огневка.

3. Окраска склада должна производится красками, которые не содержат свинец.

4. Склад должен быть сухим, иметь хорошую вентиляцию. Необходимо устанавливать калориферы (за счет теплоносителей поддерживается влажность и температура).

5. Влажность воздуха должна быть 80 %, температура – не ниже 8оС.

6. Мешки укладываются на стеллажи . Можно хранить в силосах. Перед тем, как какао-бобы отправить на длительное хранение их обрабатывают горячим воздухом, температура, которого 60 – 65 оС, в течение 10 – 15 минут. Если влажность какао-бобов выше 8 %, то их предварительно просушивают перед хранением.

7. Помещение для хранения один раз в год дезинфицируется.

3. Технологическая схема сортировки, обжарки, переработки какао-бобов в какао-крупку

а) Сортировка осуществляется на специальных сортировочных машинах с воздушной сепарацией и виброситами. Семь сит расположены друг над другом.

- с первого сита удаляются камни, тяжелые примеси,

- со второго – песок,

- с третьего – легкие примеси,

- с четвертого – лом,

- с пятого – слипшиеся бобы,

- с шестого – крупные частицы какао-веллы (оболочки),

- на седьмом сите остаются нормальные какао -бобы. При очистке рассчитывается ее эффективность.

где Е – эффективность очистки;

mб – масса какао-бобов на сходе;

mс – масса какао-бобов и примесей, поступивших на сортировку.

Выход чистых отсортированных какао-бобов по нормам должен быть 98 – 98,5 %, лом 1 %, потери 0,5 – 1 %. Шелуха собирается в сепаратор. Очищенные какао-бобы собираются в силосы на хранение.

б) Обжарка За счет механического удаления влаги снижается кислотность с 13 до 11 % (летучие и частично связанные кислоты), снижается содержание дубильных веществ от 6 до 5 %, влажности от 8 до 2 %. Происходит инверсия сахарозы, протекает реакция меланоидинообразования, в результате чего какао-бобы приобретают определенный вкус и аромат, становятся хрупкими, начинает отделятся какао-велла (шелуха).

Чем ниже влажность, тем лучше измельчаются какао-бобы в какао-крупку, что в дальнейшем позволяет получить большее количество какао-масла из какао-тертого. Но влажность должна быть не ниже 2 %. За счет повышенной гигроскопичности какао-бобов их не хранят, а сразу же отправляют на переработку.

Применяются следующие типы обжаривания какао-бобов:

Оптимальная температура при обжаривании 120…130 оС, влажность какао-бобов после обжаривания 2 – 2,5 %. Для предотвращения потери какао-масла (за счет диффузии), какао-бобы после обжаривания резко охлаждают до температуры 35 оС.

в) Удаление какао-веллы (околоплодной пленки), осуществляет-ся на специальных вечных машинах.

Получение какао-крупки. После обжаривания какао-бобы имеют хрупкую ячеистую структуру и при механическом воздействии разделяются на кубические частицы, которые называются какао-крупка. У какао-бобов имеются зародыши, которые имеют твердую структуру и не подвергаются измельчению. Какао-крупку пропускают через триеры, где удаляются зародыши.

Выход какао-крупки составляет 87 %, отход шелухи – 10 – 12 %, содержание жира в какао-крупке должно составлять 59 %.

4. Получение из какао-крупки какао тертого, какао-масла, какао-порошка по традиционной схеме

Переработка какао-крупки в какао тертое.

Какао тертое – основной компонент шоколадного производства, получаемый путем размола какао-крупки в какао тертое.

При размоле происходит разрыв клеточной ткани и высвобождается содержимое клеток (какао-масло). Процесс размола сопровождается нагревом, в результате чего какао тертое имеет полужидкую консистенцию.

Какао тертое – суспензия, состоящая из дисперсионной среды, которая представлена какао-маслом (54 – 59 %), и дисперсной фазы, которая представлена обрывками крахмальных зерен, белковых веществ и клеточной ткани.

Качество размола какао-крупки характеризуется по следующим показателям:

1) вязкость получаемого какао тертого. Чем меньше вязкость какао тертого, тем более полно вскрыты клетки и все какао-масло высвобождается. Чем ниже вязкость, тем легче какао тертое смешивается с сахаром, легче измельчаются какао крупки, легче удаляются влага и летучие кислоты при темперировании.

Чем ниже вязкость, тем интенсивнее протекают биохимические процессы при темперировании какао тертого, в результате чего облагораживается вкус, цвет и аромат.

2) содержание влаги. Чем выше влажность какао-крупки, тем хуже она подвергается процессу измельчения, тем выше вязкость получаемого какао тертого. Вязкость какао тертого изменяется в зависимости от дисперсности, влажности, содержания жира и сортовых особенностей.

Какао тертое имеет следующие физико-химические и реологиче-ские характеристики при температуре 32 оС:

- влажность 2 – 2,5 %

- содержание жира 54 – 56 %

- содержание белковых веществ 12 – 14 %

- содержание крахмала 10 %

- вязкость какао тертого не более 6 Па⋅с

При размоле температура не должна превышать 45 оС иначе ухудшаются органолептические и физико-химические показатели какао тертого. Размол какао-крупки в какао тертое производят на восьмивалковых мельницах; трехвалковых мельницах, которые комбинируются с пятивалковыми; дезинтеграторах; дифференцирующих установках «Нагема», шариковых мельницах.

В процессе измельчения под действием кислорода воздуха происходит окисление дубильных веществ, снижение влажности, удаление летучих кислот (содержание летучих кислот сокращается вдвое).

Выход какао тертого из массы сырых какао-бобов зависит от потерь: при сортировке теряет до 1 %

- при обжаривании до 5 %

- при дроблении и очистке до 12 %

- при приготовлении какао тертого до 0,4 %

Темперирование какао тертого.

После получения какао тертого оно отправляется на темперирование в течение 2-х часов при температуре 80 – 85 оС при постоянном помешивании. В процессе темперирования происходит реакция меланоидинообразования, дальнейшее нарастание редуцирующих веществ, окисление фенольных соединений, удаление влаги и кислот, окисление кислородом воздуха дубильных веществ и переход их в водорастворимое состояние.

Основное назначение стадии – улучшение вкусовых и органолептических показателей . Для интенсификации процесса используют щелочную обработку, так как щелочи нейтрализуют нелетучие кислоты.

Производство какао-масла и какао-порошка.

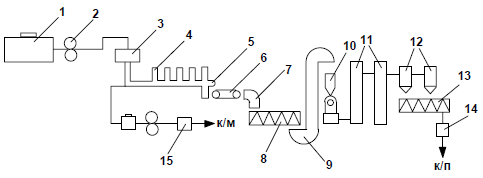

Часть какаопорошка используется при производстве шоколада, а часть – для производства какао -масла, а из жмыха, который получается при отжиме какао тертого – какао-порошок. Схема производства представлена на рисунке 36.

Рисунок 36 – Схема переработки какао тертого в какао масло и какао порошок

Из температурного сборника 1 какао тертое (температура 95 оС) шестеренчатым насосом 2 закачивается в приемную воронку 3 горизонтального пресса 4, где установлены чаши, которые определяются типом пресса. На чашах устанавливаются обратные клапаны, для того, чтобы препятствовать вытеснению какао тертого при прессовании.

После заполнения чаши в рабочий цилиндр 5 под высоким давлением нагнетается машинное масло, и пуансоны чаш сближаются, в результате чего выдавливается масло и с помощью трубопровода поступает на приемные весы 15. По весам определяется окончание прессования.

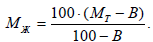

Прессование ведут при температуре 90 – 95 оС, продолжительность прессования зависит от вязкости и дисперсности какао тертого. Чем выше дисперсность, тем ниже вязкость, тем выход какао-масла при прессовании больше. Оптимальная дисперсность какао тертого – 93 % по Реутову (содержание частиц размером до 20 мкм). Чем ниже влажность какао тертого, тем ниже вязкость, тем максимальнее происходит процесс отжатия какао-масла, выход которого рассчитывают по формуле

где В – выход какао-масла при прессовании; МТ – содержание какао-масла в какао тертом;

МЖ – содержание какао-масла в какао-жмыхе; Предполагаемое содержание какао-масла в жмыхе:

Время прессования – 20 минут, давление пресса 4 – 6 атм.

После отжатия какао-масла чаши пресса раскрываются и из них на транспортер 6 выпадают жмыховые диски (температура 90 оС) . На этом же транспортере охлаждаются и подаются на дробилку 7, где дробятся на куски величиной с грецкий орех. Шнеком 8 подается к нории 9, которая транспортирует раздробленный жмых на дисмембратор 10, где жмых измельчается.

На выходе из дробилки температура какао-порошка составляет 110 оС, с помощью транспортера какао-порошок подается в теплообменник, где охлаждается до 16 оС (труба в трубе, температура хладоагента 14 оС). Охлажденный какао-порошок через циклон 12 и шнек 13 подается на классификатор 14, где происходит процесс разделения какао-порошка по фракциям.

Какао-порошок подразделяют на:

- производственный: содержание жира 10 – 14 %;

- товарный: содержание жира 15 – 18 %; Товарный какао-порошок:

«Серебряный ярлык»: содержание жира 16 – 18 %; 9 «Золотой ярлык»: содержание жира 18 – 20 %.

Какао порошок, изготовленный из какао жмыха (какао тертое и какао крупка) обработанного паром или раствором щелочи, в результате чего уменьшается кислотность, количество катехинов, дубильных веществ, улучшается вкус и цвет, называется алканизированным.

5. Химический состав и свойства какао-масла и какао-порошка

Отжатое при прессовании какао-масло представляет собой прозрачную светло-желтую жидкость. Если оно имеет коричневый отте-нок, то идет плохой процесс фильтрации (попадает какао тертое).

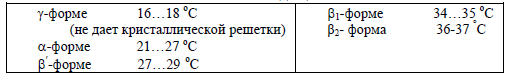

Температура плавления какао-масла: начальная – 31 – 34 оС, конечная 33 – 36 оС, температура застудневания 23 – 28 оС. При температуре ниже 23 оС какао-масло приобретает кристаллическую структуру, становится хрупким и рассыпчатым. Массовая доля сухих веществ 99,9 %, кислотное число, мг КОН в 1г жира 0,9, плотность 0,913 г/см3

Основная масса какао-масла состоит из триглицеридов, причем они разнокислотные, то есть в них гидроксилы глицерина этерифицированы двумя или тремя кислотами. В основном содержатся пальмитиновая и стеариновая кислоты. Количество кислот зависит от места произрастания.

Особенность: какао-масло очень стойко к окислению кислоро-дом. В состав какао-масла входит хлорогеновая кислота – сильнейший природный антиоксидант. Какао-масло хранится долгое время без прогоркания.

Свойство какао-масла: полиморфизм – при неизменном химическом составе какао-масло образует несколько модификаций (5-форм), которые имеют различные температуры застудневания и плавления, все эти формы могут переходить друг в друга, кроме стабильной β1-формы.

Точка плавления какао-масла находящегося в

β1-форма является устойчивой формой какао-масла, которая имеет самую высокую температуру плавления и при охлаждении имеет свойство уменьшаться в объеме. Содержание сухих веществ в какао-масле – 100 %.

Цвет какао-порошка колеблется от светло-коричневого до темно-коричневого. При растирании какао-порошка не ощущается твердых частиц.

Какао-порошок имеет следующие физико-химические и реологические характеристики:

- содержание сухих веществ 94 %

- содержание белка 19 %

- содержание какао-масла 5-20 %

- клетчатка 4,8 %

- углеводы 13 %

- дисперсность по Реутову не ниже 90 %

- рН какао-порошка 7,2

Какао-порошок, полученный из какао тертого, обработанного щелочью, обладает более выраженным вкусом и цветом. Хранят его при температуре 18,3 оС, влажности 75 % в жестяных банках 12 месяцев, в полиэтиленовых мешках 6 месяцев, в бумажных мешках 3 месяца.

9.4. Производство какао-масла и какао-порошка

Необходимость получения какао-масла и добавления его в рецептуру шоколадных масс диктуется следующим:

– в шоколадной массе должно быть 32-34 % жира для обеспечения ее текучести и возможности формования отливкой;

– какао тертое имеет горький вкус, поэтому его необходимо смешивать с сахарной пудрой в соотношении примерно 1:2. В такой массе содержание какао-масла составляет не более 18 %, поэтому его необходимо вводить дополнительно в чистом виде.

Поэтому часть приготовленного какао тертого расходуется на приготовление шоколадных масс, а другая часть – на приготовление какао-масла. Побочным продуктом производства какао-масла является какао-порошок, который получают из твердого остатка после выпрессовывания какао-масла из какао тертого.

Какао-порошок – тонкоизмельченный продукт, изготовленный из жмыха какао, полученного при прессовании какао тертого. Производится два вида какао-порошка:

– товарный какао-порошок, который используется для приготовления напитка какао, с содержанием жира не менее 16 %;

– производственный какао-порошок для приготовления кондитерских изделий, который используют на кондитерских фабриках, с содержанием жира не более 14 %.

Какао тертое, направляемое на производство какао-порошка, должно отвечать определенным требованиям, так как целью прессования является максимальных отжим какао-масла и одновременно получение какао-порошка с высокими вкусовыми и ароматическими свойствами, высокой дисперсности и стойкости суспензии при приготовлении напитка.

Для улучшения вкусовых достоинств какао-продуктов и готовых изделий какао-крупку или какао тертое можно подвергать различной обработке: водяным паром, водой, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой, растворами щелочей и др. с последующей сушкой или обжаркой для удаления излишней влаги. Такую обработку называют препарированием или алкализацией.

При производстве какао-масла и какао-порошка наиболее эффективной и часто используемой является щелочная обработка какао-крупки или какао-по-рошка. Для щелочной обработки чаще используют водные растворы карбоната калия К2СО3 (поташа), иногда растворы бикарбоната натрия NаНСО3 (пищевой соды) или многочасовую обработку водой.

При воздействии на какао-полуфабрикаты водных растворов щелочных солей происходят физико-химические изменения: нейтрализуются кислоты, изменяются дубильные, белковые, красящие, ароматические вещества и сахара. При обработке водой растворяются некоторые летучие вещества, в частности, летучие кислоты, которые в процессе последующей сушки удаляются, в результате чего облагораживается вкус продукта.

Водно-щелочная или водная обработка способствует образованию сольватных (гидратных) мономолекулярных слоев на гидрофобных молекулах какао, что повышает стойкость суспензии какао-напитка. Щелочная обработка также способствует образованию солей жирных кислот, которые обладают эмульгирующими свойствами и способствуют получению стойкой суспензии напитка какао (напиток какао не должен расслаиваться в течение 2-х мин).

Обработку какао-крупки проводят в оборудовании с обогревом и перемешиванием периодическим способом (в миксмашинах, темперирующих машинах, цилиндрических обжарочных аппаратах, сушилках шахтного типа и др.) или непрерывным способом (на специальных установках, включающих оборудование для перемешивания, нагревания и сушки).

Какао-крупку нагревают до температуры 80-85 °С и обрабатывают не менее одного часа. Влажность какао-крупки при этом увеличивается до 20-25 %. Затем крупку направляют на сушку для удаления избыточной влаги. Сушка крупки осуществляется при температуре не более 120 °С в течение одного часа до конечной влажности 1,5-2 %.

Какао тертое обрабатывают в аппаратах с обогревом, перемешиванием, снабженных установками для работы под вакуумом (вакуум-коншах, вакуум-мик-сах и др.) для удаления влаги из какао тертого.

Какао тертое нагревают до температуры 85-90 °С при перемешивании, а затем в разогретое какао тертое заливают раствор поташа или двууглекислой соды. Влажность какао тертого увеличивается, и резко возрастает его вязкость. Через один час обработки включают вакуум и перемешивают в течение 5-6 часов до влажности не более 1,5 %.

После обработки какао тертое должно иметь рН не более 7,2 и температуру 80-90 °С.

Получение какао-масла осуществляют прессованием предварительно разогретого какао тертого на гидравлических прессах.

Термическая обработка (нагрев) какао тертого при температуре 90-110 °С в течение 25-35 мин перед прессованием позволяет снизить вязкость и влажность какао тертого, увеличить его выход и сократить цикл прессования, а также улучшить вкусовые и ароматические свойства какао тертого и какао-порошка.

Прессование какао тертого в основном осуществляют на гидропрессовых установках горизонтального типа, которые имеют ряд преимуществ: большую производительность, короткий рабочий цикл, механическую загрузку, простоту в обслуживании, высокое конечное давление, которое позволяет повысить выход какао-масла.

Факторы, влияющие на выход какао-масла, можно разделить на две группы: конструкцию прессов, технологические факторы. К технологическим факторам относятся: содержание какао-масла в какао тертом, вязкость и влажность какао тертого, степень измельчения (дисперсность) какао тертого.

Получение какао-порошка включает дробление какао-жмыха, измельчение и охлаждение, фасовку и упаковку какао-порошка.

После прессования какао-масла образуется твердый остаток – какао-жмых, качество которого зависит от температуры прессования, содержания влаги и жира. Выгруженный из прессов жмых имеет диаметр до 45 см и массу 8-12 кг. Для повышения эффективности его измельчения до какао-порошка жмых предварительно охлаждают до 35-40 °С и дробят на куски размером 2-3 см. Куски раздробленного жмыха подают на измельчение. Для измельчения используют различное оборудование: бесситовые дезинтеграторные установки, какаоразмольные агрегаты, дробильно-просеивающие установки и др.

Товарный какао-порошок содержит не более 6 % влаги, не менее 16 % жира, дисперсность не менее 90 % и должен иметь слабощелочную реакцию среды – рН не более 9,0 (при обработке щелочами) и рН не более 6,0 (без обработки щелочами).

Заменители масла какао. В связи с тем, что больше половины перерабатываемых какао-бобов используют для получения какао-масла, поиски жира, способного заменить какао-масло в производстве кондитерских изделий, являются очень важными.

Основная трудность в поисках жиров-заменителей какао-масла состоит в том, чтобы этот жир в смеси с какао-маслом (содержащимся в какао тертом) в тех или иных соотношениях имел бы физико-химические свойства, присущие какао-маслу (твердость, хрупкость, температуру плавления и застывания). Однако ни один из известных в настоящее время натуральных или искусственных жиров такими свойствами не обладает.

Различают эквиваленты и улучшители какао-масла. Эквиваленты (СВЕ) содержат то же количество твердых фракций, что и какао-масло, и обеспечивают твердость, вкусовые качества и внешний вид шоколада. Улучшители (CBI) содержат большое число твердых фракций. Однако большинство жиров-заме-нителей в сплаве с какао-маслом образуют более низкоплавкую и мягкую смесь, чем каждый жир в отдельности.

Что такое какао бобы? – этапы изготовления масла и порошка

Информационно-аналитический портал

для крестьянских фермерских хозяйств

|

|||||||||||||||||||||||||||

30 ноября 2012 г. 22:33 Производство какао-масла и какао-порошка Производство какао-масла и какао-порошка Часть какао тертого поступает в рецептурные смесители для приготовления шоколадной массы, другую часть направляют на прессование для отделения какао-масла, а из жмыха вырабатывают какао-порошок. Полученное масло добавляют в рецептуру шоколадной массы. Необходимость получения какао-масла и добавления его в рецептуру шоколада объясняется рядом причин. Во-первых, в шоколадной массе, предназначенной для выработки изделий, количество какао-масла должно быть 34-36 %, а для глазури немного больше (чтобы обеспечить ее высокую текучесть). Расчетное количество какао-масла в какао тертом равно 54 %. Но если учесть, что в шоколаде содержится еще и сахар, соотношение которого с какао тертым приблизительно 2:1, то какао-масла будет не более 18 %. Для обеспечения в шоколаде требуемого количества какао-масла его необходимо добавить на этапе приготовления шоколадной массы.

Существенное влияние на вязкость какао тертого оказывает влажность. Установлено, что наименьшей вязкостью обладает какао тертое влажностью 1,2-1,5%. Отжим какао-масла в значительной степени облегчается при более тонком измельчении какао тертого. Так, например, если дисперсность последнего, определенная по прибору Реутова, доведена до 93 % мелких частиц, то выход какао-масла на 2-3 % больше, чем из грубоизмельченного какао тертого. Высокая эффективность прессования хорошо диспергированного какао тертого объясняется тем, что в нем лучше разрушены клеточные структуры и из них легко освобождается какао-масло. Таким образом, требуется подготовка какао тертого к прессованию. С этой целью какао тертое в течение нескольких часов тщательно перемешивают и нагревают до 85-90 °С. В результате механического и теплового воздействий, снижается влажность и уменьшается вязкость какао тертого; тонкая дисперсность его должна быть обеспечена при размоле какао-крупки. После отжатия какао-масла чаши пресса 5 раскрываются, из них выпадают жмыховые диски температурой 90-95 °С. Ленточный конвейер 6, снабженный системой воздушного охлаждения, подает диски в жмыходробилку 7, где они дробятся на куски размером с грецкий орех. Куски дробленого жмыха конвейером 8 и элеватором 9 подаются в размольную камеру (дисмембратор) 10. При дроблении получается горячий порошок (110 ᵒС), который воздухом подается в теплообменный аппарат 11 типа «труба в трубе» со шнеком внутри. В кольцевом пространстве между трубами течет рассол (11%-ный раствор кальция хлорида) температурой 14 ᵒС. В теплообменнике какао-порошок охлаждается до температуры 16 ос, после чего он проходит через циклоны 12, шнеком 13 подается в классификатор 14 и далее поступает на фасование (товарный какао-порошок) или на производство полуфабрикатов и изделий (производственный какао-порошок).

Свойства и химический состав какао-порошка. Какао-порошок представляет собой тонко измельченный продукт от светло-коричневого до темно-коричневого цвета. Для изменения цвета применяется обработка какао-порошка паром. На некоторых предприятиях увлажняют какао-порошок до состояния равновесной влажности. При растирании пальцами не должны ощущаться крупинки. Остаток после просева на шелковом сите № 38 и на металлическом № 016 не должен превышать 1,5 %. Доля сухих веществ в какао-порошке 94 %. Различают какао-порошок натуральный, не обработанный щелочью, и обработанный щелочью. Какао-порошок имеет тот же состав, что и ядро какао-бобов, однако по массовой доле составных частей он отличается от ядра какао-бобов вследствие отжатия какао-масла. Средний химический состав какао-порошка (в %) следующий: белковые вещества – 19, теобромин – 2,6, какао-масло – 16, клетчатка 4,8, углеводы – 13, прочие безазотистые экстрактивные вещества – 32, зола – 6,6. Химический состав какао-порошка с другой долей жира (какао-масла) может быть определен путем пересчета. Энергетическая ценность 100 г какао-порошка 390 ккал. Виды и ассортимент какао-порошка. Какао-порошок выпускают двух видов: производственный и товарный. Производственный какао-порошок используют для изготовления жировой глазури, некоторых сортов конфет, карамели, ириса, начинок и других кондитерских изделий. Товарный какао-порошок выпускают с массовой долей жира не менее 15 % и с пониженной массовой долей жира не менее 12 %. Товарный какао-порошок предназначен для приготовления налитка какао. Этот напиток имеет приятные характерные аромат и вкус, высокую питательность. Однако в отличие от других напитков, например, чая или кофе, какао-порошок практически не растворяется в воде и содержит очень мало экстрактивных веществ. При смешивании с водой какао-порошок образует суспензию (взвесь твердых частиц в воде или молоке). Качество суспензии оценивается в значительной степени по ее стабильности, которая зависит от размера частиц какао-порошка, находящихся во взвешенном состоянии. Если размеры частиц не превышают 10-12 мкм, то в течение 10 мин взвесь не осаждается на дно. В противном случае суспензия не обладает достаточной стойкостью: из напитка быстро осаждаются крупные частицы, при этом теряется его качество. Стойкость суспензии какао-порошка возрастает, если какао-порошок получают из какао-крупки или какао тертого, которые предварительно были подвергнуты специальной щелочной обработке. Образующиеся при такой обработке различные вещества, в первую очередь соли жирных кислот, увеличивают стойкость суспензии, замедляя оседание частиц. Какао-порошок получается ярко-коричневого цвета, приятного вкуса и аромата. Ассортимент продуктов, содержащих какао-порошок, весьма широк (табл. 26). Товарный какао-порошок фасуют по 100, 125 и 250 г, производственный – по 2,5; 12,5; 25 и 50 кг. Срок хранения какао-порошка при фасовании в жестяные банки – 12 мес., в пачки или пакеты из полимерной пленки – 6 мес., в бумажные пакеты – 3 мес. Какао-порошок хранят в сухих, чистых, хорошо проветриваемых складах при температуре (18± 3) °С и относительной влажности воздуха не выше 75 %. |

Аппаратурно-технологическая схема получения какао-масла и какао-порошка приведена на рис. 61. Какао тертое, предназначенное для получения какао-масла, хранится в темперирующих сборниках 1 при температуре не выше 95°С в течение не менее 8 ч. Хранение при большей температуре придает маслу горелый привкус. Из сборника какао тертое насосом 2 перекачивается в дозирующую емкость 3 пресса. Из дозирующей емкости по трубопроводам какао тертое поступает в чаши 4 пресса. Прессование проводится при температуре 90-95° С, продолжительность процесса зависит от полноты отжатия какао-масла, его вязкости и дисперсности.

Аппаратурно-технологическая схема получения какао-масла и какао-порошка приведена на рис. 61. Какао тертое, предназначенное для получения какао-масла, хранится в темперирующих сборниках 1 при температуре не выше 95°С в течение не менее 8 ч. Хранение при большей температуре придает маслу горелый привкус. Из сборника какао тертое насосом 2 перекачивается в дозирующую емкость 3 пресса. Из дозирующей емкости по трубопроводам какао тертое поступает в чаши 4 пресса. Прессование проводится при температуре 90-95° С, продолжительность процесса зависит от полноты отжатия какао-масла, его вязкости и дисперсности.

Для повышения качества в какао-порошок можно добавлять лецитин, который впрыскивают с помощью сжатого воздуха непосредственно в дисмембратор 10.

Для повышения качества в какао-порошок можно добавлять лецитин, который впрыскивают с помощью сжатого воздуха непосредственно в дисмембратор 10.